- Весьма усиленная изоляция стальных труб

- Усиленная изоляция по ГОСТ 9.602-2016

- Вус изоляция

- Характеристика весьма усиленной изоляции трубопроводов

- Защитная оболочка

- Весьма усиленная изоляция стальных труб

- Усиленная изоляция по ГОСТ 9.602-2016

- Почему нельзя экономить на изоляции?

- Ппу или ппми?! — описание и разница

- Выбор между ППУ и ППМ теплоизоляцией

- Эксплуатация

- Стойкость

- Выводы, которые были получены в ходе испытаний

- Сравнительный анализ ППУ и ППМ изоляции трубопроводов

- Сравнительный анализ ППУ и ППМ изоляции

Наружная изоляция трубопроводов решает множество задач:

коррозии не подвержены только изделия из нержавеющей стали. Однако стоимость последних весьма существенная, так что большинство коммуникаций набирают из обычных черных труб. Такой сплав куда сильнее подвержен коррозии, а защитная оболочка позволяет намного снизить ущерб и продлить срок эксплуатации изделия;

Изоляция против коррозии

- металл проводит тепло, отдавая его воздуху и земле. Чтобы сохранить температуру теплоносителя, стальные трубы телпоизолируют с помощью пенополиуретана, экструдированного полиэтилена, мастики;

- замерзание жидкости в стальных трубах чревато повреждением последних: вода расширяется при замерзании и разрывает металл любой прочности. Теплоизоляция позволят избежать этого явления;

- изоляционная оболочка защищает стальные трубы от механических повреждений, особенно при открытом способе монтажа;

- расценки зависят от сложности и эффективности изоляции.

Надежная изоляция

Ручным способом можно осуществить только самые простые варианты, например, нанести один слой мастики.

Весьма усиленная изоляция стальных труб

Усиленная изоляция стальных труб ГОСТ 9.602-2005 выглядит следующим образом.

- Традиционный вариант предполагает обработку поверхности битумной и битумно-резиновой мастикой. Нормальным уровнем считается 2 слоя мастики толщиной в 0,3 см и прокладка из крафт-бумаги. Сверху на покрытие наносят защитный слой. Расценки способа и материалов самые доступные.

- Весьма усиленная защита предполагает, по меньшей мере, 4 слоя мастики. При этом между 2 и 3 слоем размещают усиливающий рулонный материал. От механических повреждений защищает верхняя оболочка из крафт-бумаги.

- Изоляция стальных труб усиленного типа предполагает и другой, еще более надежный вариант: 6 слоев мастики и 2 прослойки арматуры. При этом толщина их составляет не менее 0,9 см. На фото – защитная оболочка по ГОСТ.

Ни один из способов защиты не предполагает ручного метода установки.

Описанные способы предлагает ГОСТ 9.602-2005. Это действительно надежная и долговечная защита. Однако в тяжелых условиях – высокий уровень грунтовых вод, бесканальная прокладка стальных труб, этого оказывается недостаточно.

Изоляция трубы

Усиленная изоляция по ГОСТ 9.602-2016

Используются материалы иного типа, хотя основой все равно выступает битумная или битумно-резиновая мастика.

Включает ВУЗ следующее:

- поверхность стальной трубы прогрунтовывается;

- на изделии фиксируется укрепленная стеклоткань – первый слой;

- затем наносится слой битумной мастики, обеспечивающий защиту от воды;

- 3 слой – еще одна прокладка из стеклоткани;

- мастика и 1 или 2 защитных слоя из крафт-бумаги.

Такой вариант обеспечивает минимальную проницаемость кислорода и воды, механическую прочность и стойкость к самым сильным температурным перепадам. Расценки на такую изоляцию, конечно, выше.

ГОСТ предполагает еще один метод – опять- таки не ручной способ, с использованием ленточного полиэтиленового материала. Технология практически такая же, то есть, чередование прокладки из полиэтилена и слоев мастики. Изоляция стальных труб усиленного типа – на фото.

Использование полимерных материалов гарантирует полную нечувствительность к влаге в любом виде и стойкость к механическим повреждениям. Обработка обеспечивает и отличное удержание температуры: ГОСТ рекомендует использовать защиту на трубопроводах, где температура передаваемого вещества колеблется от -40 до +60 С.

Вус изоляция

Определение (понятие) весьма усиленной изоляции труб дается следующее: это покрытие конструкции, которое обладает:

- минимальной водопропускной способностью;

- устойчивостью к механическим повреждениям, ржавчине, активным химическим веществам.

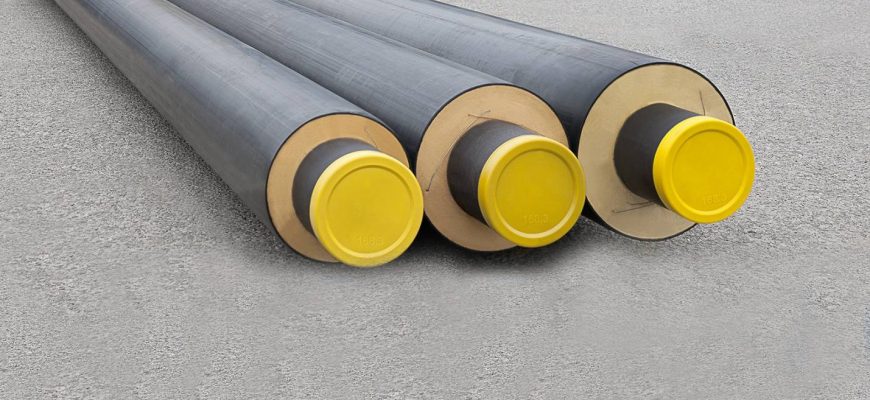

Защитная оболочка изготавливается методом экструзии, состоит из нескольких слоев. Она может эксплуатироваться в любых регионах независимо от климата. Нанесение изоляции весьма усиленного типа (ВУС) осуществляется по ГОСТ 9.602-89.

Пример труб в ВУС изоляции

Характеристика весьма усиленной изоляции трубопроводов

В состав двухслойной наружной ВУС изоляции входит термоусаживающийся компонент, изготовленный на основе полиэтиленовой пленки и термоплавкого адгезива. Полиэтилен укладывается на металлоконструкции, покрытые жидким праймером и адгезивным подслоем.

Вес металлопроката после обработки увеличивается. Продукция, технический уровень которой подтвержден сертификатами, готова к установке.

Защитная оболочка

Наружная изоляция трубопроводов решает множество задач:

коррозии не подвержены только изделия из нержавеющей стали. Однако стоимость последних весьма существенная, так что большинство коммуникаций набирают из обычных черных труб. Такой сплав куда сильнее подвержен коррозии, а защитная оболочка позволяет намного снизить ущерб и продлить срок эксплуатации изделия;

Изоляция против коррозии

- металл проводит тепло, отдавая его воздуху и земле. Чтобы сохранить температуру теплоносителя, стальные трубы телпоизолируют с помощью пенополиуретана, экструдированного полиэтилена, мастики;

- замерзание жидкости в стальных трубах чревато повреждением последних: вода расширяется при замерзании и разрывает металл любой прочности. Теплоизоляция позволят избежать этого явления;

- изоляционная оболочка защищает стальные трубы от механических повреждений, особенно при открытом способе монтажа;

- расценки зависят от сложности и эффективности изоляции.

Надежная изоляция

Ручным способом можно осуществить только самые простые варианты, например, нанести один слой мастики.

Весьма усиленная изоляция стальных труб

Усиленная изоляция стальных труб ГОСТ 9.602-2005 выглядит следующим образом.

- Традиционный вариант предполагает обработку поверхности битумной и битумно-резиновой мастикой. Нормальным уровнем считается 2 слоя мастики толщиной в 0,3 см и прокладка из крафт-бумаги. Сверху на покрытие наносят защитный слой. Расценки способа и материалов самые доступные.

- Весьма усиленная защита предполагает, по меньшей мере, 4 слоя мастики. При этом между 2 и 3 слоем размещают усиливающий рулонный материал. От механических повреждений защищает верхняя оболочка из крафт-бумаги.

- Изоляция стальных труб усиленного типа предполагает и другой, еще более надежный вариант: 6 слоев мастики и 2 прослойки арматуры. При этом толщина их составляет не менее 0,9 см. На фото – защитная оболочка по ГОСТ.

Ни один из способов защиты не предполагает ручного метода установки.

Описанные способы предлагает ГОСТ 9.602-2005. Это действительно надежная и долговечная защита. Однако в тяжелых условиях – высокий уровень грунтовых вод, бесканальная прокладка стальных труб, этого оказывается недостаточно.

Изоляция трубы

Усиленная изоляция по ГОСТ 9.602-2016

Используются материалы иного типа, хотя основой все равно выступает битумная или битумно-резиновая мастика.

Включает ВУЗ следующее:

- поверхность стальной трубы прогрунтовывается;

- на изделии фиксируется укрепленная стеклоткань – первый слой;

- затем наносится слой битумной мастики, обеспечивающий защиту от воды;

- 3 слой – еще одна прокладка из стеклоткани;

- мастика и 1 или 2 защитных слоя из крафт-бумаги.

Такой вариант обеспечивает минимальную проницаемость кислорода и воды, механическую прочность и стойкость к самым сильным температурным перепадам. Расценки на такую изоляцию, конечно, выше.

ГОСТ предполагает еще один метод – опять- таки не ручной способ, с использованием ленточного полиэтиленового материала. Технология практически такая же, то есть, чередование прокладки из полиэтилена и слоев мастики. Изоляция стальных труб усиленного типа – на фото.

Использование полимерных материалов гарантирует полную нечувствительность к влаге в любом виде и стойкость к механическим повреждениям. Обработка обеспечивает и отличное удержание температуры: ГОСТ рекомендует использовать защиту на трубопроводах, где температура передаваемого вещества колеблется от -40 до +60 С.

Почему нельзя экономить на изоляции?

Главные коммуникации, сооружаемые самостоятельно, нередко собирают из труб, имеющих высокий коэффициент теплопроводности. Такие материалы довольно легко отдают тепло, охотно перенимая температуру внешней среды.

Эта операция исправляет такое поведение труб. Технология изоляции трубопроводов требует детального рассмотрения, так как этот этап пропустить нельзя.

В противном случае впоследствии хозяева столкнутся с очень неприятными фактами.

- Трубопроводы ГВС. Неизолированная система станет причиной серьезного снижения температуры воды. Следствием станет некомфортность использования сетей, большие расходы, появляющиеся из-за необходимости дополнительного подогрева воды. Кроме того, более низкая температура превратит жидкость в идеальную среду для размножения бактерий в автономных системах, где вода не защищена от микроорганизмов «улучшайзерами».

- Системы холодного водоснабжения. Нагрев прохладной воды летом — первое, от чего предохраняет теплоизоляция. Появление конденсата угрожает металлическим трубопроводам, которые из-за контакта с жидкостью получают повреждения, а значит, в любое время в системе может возникнуть протечка. Замерзание воды нередко становится причиной лопнувших труб.

- Самотечная канализация. В этом случае обычно не требуется утепление. Однако исключение есть: это системы, проложенные неглубоко, с небольшим уклоном. Если канализация имеет большую протяженность или много поворотов, то риск только возрастает. Таким трубопроводам всегда грозят пробки и засоры.

- Теплогенераторы в котельной. Если пренебречь изоляцией обвязки прибора, то можно столкнуться со значительными потерями тепла. К тому же для владельцев всегда существует риск получить ожоги.

Таким образом, теплоизоляция решает две основные задачи: предупреждает аварийные ситуации и дает возможность сократить расходы на энергию, использующуюся для нагрева теплоносителя. Поэтому необходимость этой операции не будет оспаривать никто.

Защита труб — мероприятие неотъемлемое. Оно позволяет не только повысить эффективность систем, но и избежать незапланированных трат на ремонт, который потребует времени и сил. Помимо двух главных задач есть еще функция, которую способна выполнять теплоизоляция.

Иногда ее организуют, чтобы снизить шумность системы.

Ппу или ппми?! — описание и разница

03.12.2019

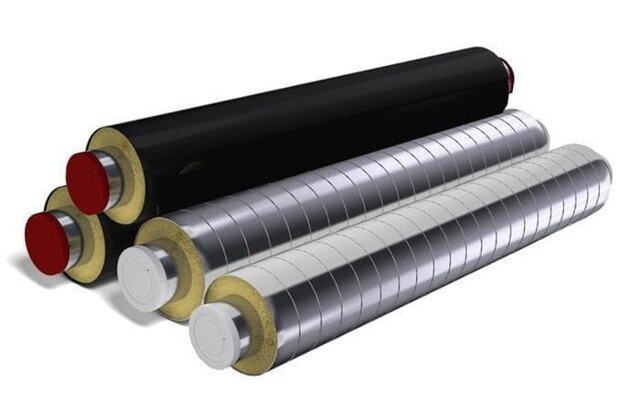

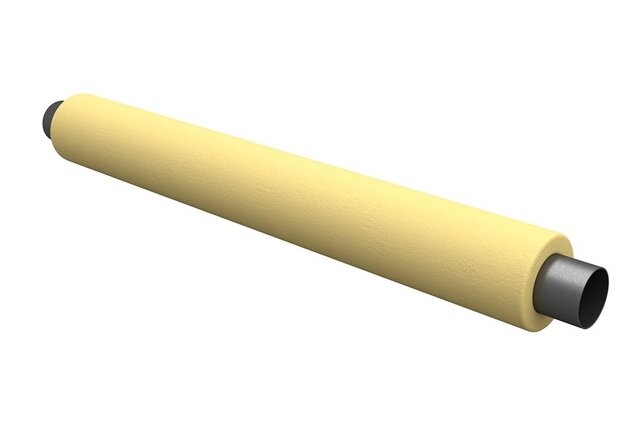

Труба с заводской пенополимерминеральной тепловой изоляцией (ППМИ), является отечественной разработкой и менее популярна, чем иностранная технология с трубами в пенополиуретане (ППУ). К слову сказать – нигде более в мире ППМИ изоляция не производится и не используется. Но вот впереди или позади мы планеты всей?

Имея худшие показатели по тепловой изоляции (минимум на 15% по сравнению с ППУ-изоляцией), такие трубы не требуют существенных затрат для начала производства (затраты на покупку оборудования ниже в десятки раз) и при более высокой стоимости самих изделий, прокладка трубопроводов в ППМ-изоляции обходится значительно дороже прокладки трубопроводов в ППУ-изоляции.

Конструкция теплопровода в пенополиуретановой (ППУ) теплоизоляции, обеспечивая стабильно высокие теплофизические показатели и высокую теплостойкость, надёжна при любых условиях эксплуатации, независимо от типа грунтов и режима работы теплопровода. ППУ изоляция имеет термостойкость до 140°С (кратковременно до 150°С) и обеспечивает достаточную механическую прочность теплопроводов как при надземной, так и при бесканальной прокладке.

Выбор между ППУ и ППМ теплоизоляцией

На первый взгляд может показаться, что ППМ и ППУ это примерно одно и то же. На самом же деле разница весьма и весьма существенна. Как сделать правильный выбор?

Устройство теплопровода из ППУ является значительно более технологичным сооружением. При грамотном выполнении всех технологических операций, построенный ППУ теплопровод служит несопоставимое с ППМИ длительное время, при этом теплопотери сохраняются рекордно низкими на протяжении всего срока службы.

ППМИ трубопроводы этим похвастать не могут. ППМ изоляция впитывает влагу из окружающего грунта и ни коим образом не препятствует коррозии стальной трубы. Пока грунт вокруг ППМ изоляции остается насыщенным водами, ППМ изоляция так же остается влажной. Также ППМ изоляция не защищает стальную трубу от воздействия блуждающих токов.

Статья по данным журнала «Вестник промышленности и торговли» №5 2011 г.

Эксплуатация

Стальная труба в ППМ изоляции (ППМИ) выпускается по ТУ 5768-005-13300749-2005, но ТУ – это ГОСТируемый документ и разрабатываться должен по ГОСТу 2.114-95. ТУ-5768-005-13300749-2005 разработан с нарушением данного ГОСТа. В ТУ отсутствует обязательный раздел «Условия эксплуатации», включающий в себя условия безопасной эксплуатации данной продукции, что делает, в принципе, недопустимым ее применение. А эксплуатирующая организация, без данного раздела в ТУ, не имеет права брать на себя ответственность за безопасную эксплуатацию трубы в ППМ-изоляции, так как неизвестно, проводилось ли испытание водостойкости образца стальной трубы с ППМИ в водопроводной воде при 100°С в течение 90 мин, с последующей выдержкой в воде при 20°С.

Стойкость

Подготовленный согласно вышеописанной методике и высушенный до постоянной массы образец взвешивался до и после испытаний, после чего проводился расчет относительного влагопоглощения.

Оценка стойкости образца стальной трубы с ППМИ к воздействию блуждающих токов при его погружении в 3% NaCI при 20°С проводилась путем анодной поляризации в течение трех суток с последующим удалением теплоизоляции и оценкой внешнего вида наружной поверхности прилежащего отрезка стальной трубы.

Получение поляризационных кривых в 3%-ном NaCI проводилось после следующей подготовки образца стальной трубы с ППМИ: на наружной поверхности образца с ППМИ высверливалось отверстие для размещения хлорид-серебряного электрода сравнения.

При этом в основании отверстия сохранялась плотная часть ППМИ толщиной 3-5 мм, которая прилегала к поверхности отрезка стальной трубы. Боковые поверхности образца теплоизоляции и стальная основа отрезка трубы при этом были тщательно изолированы эпоксидной смолой и силиконовой резиной.

Перед поляризационными измерениями образец с ППМИ выдерживался в 3%-ном NaCI в течение 1ч.

Выводы, которые были получены в ходе испытаний

- Скорость коррозии образца стальной трубы с ППМИ в водопроводной воде мала и составляет около 1 мкм/год при 45°С, при этом наличие ППМИ обеспечивает снижение скорости коррозии стали в воде примерно в 100 раз. В 3%-ном растворе NaCI при 45°С наличие ППМИ обеспечивает гораздо меньшее снижение скорости коррозии стали примерно в 4 раза. Нахождение стальных труб с ППМИ в увлажненных грунтах с повышенным солесодержанием может приводить к интенсивной коррозии в порах изоляции, составляющих до 25% поверхности труб.

- Ввиду пористости ППМИ жидкие коррозионные среды из увлажненных грунтов быстро достигают поверхности стальных труб (не более 1 -х суток при 45°С).

- Повышение температуры водного теплоносителя до 100-150°С может приводить к возрастанию скорости коррозии поверхности стальных труб в 4-5 раз в увлажненных грунтах.

- В кипящей воде и 3%-ном NaCI происходит сильное растрескивание ППМИ уже после 1 ч выдержки.

- Величины потенциала коррозии стали в 3%-ном NaCI при 20°С не являются защитными, что обеспечивает возможность протекания коррозионных процессов при воздействии увлажненных грунтов, содержащих соли и другие активаторы коррозии.

- Поляризационные испытания показали, что коррозия образца стальной трубы с ППМИ в 3%-ном растворе NaCI при 20°С протекает, в основном, с катодной деполяризацией вследствие затруднения доставки растворенного кислорода к ее поверхности. Сталь под теплоизоляцией находится в активном состоянии.

- Водопоглощение ППМИ при полном погружении в водопроводную воду на 90 мин при 100°С и на 60 мин при 20°С составило (по массе) 10,5%, что значительно превышает величину, приведенную в ТУ 5768-005-13300749-2005 (1,5%). Интенсивное растрескивание ППМИ также наблюдалось при воздействии кипящего 3%-ного раствора NaCI в течение 1ч.

- ППМИ практически не препятствует воздействию блуждающих токов на поверхность стальных труб.

Отчет подписан руководителем испытательной лаборатории ОАО «Мостеплосетьэнергоремонт» (регистрационный номер РОСС RU.0001.22ХИ64) С.И. Гелецким и экспертом, к.х.н. Н.Г. Ануфриевым.

Сравнительный анализ ППУ и ППМ изоляции трубопроводов

На страницах профильных журналов и конференциях продолжается дискуссия о двух применяемых в настоящее время технологиях прокладки тепловых сетей с использованием трубопроводов в заводской пенополиуретановой (ППУ) изоляции с защитной оболочкой и пенополимерминеральной (ППМ) изоляции. В ряде статей и на Интернет-сайтах производителей приводятся аргументы о предпочтительности ППМ изоляции, обладающей всеми положительными качествами ППУ изоляции, но имеющей ряд технологических особенностей. Хотелось бы продолжить дискуссию и проанализировать опубликованные данные.

Основу как ППУ изоляции, так и ППМ изоляции составляет пенополиуретан. В той и другой изоляции пена образует 3 слоя: внешний и внутренний корковые с большей плотностью, чем средний – теплоизоляционный. Разница – в количестве пены и разнице слоев по плотности. ППМ изоляция состоит на 90% из пены повышенной плотности и около 10% — наполнителя (по объему).

Основные достоинства ППМ, как это описывают его сторонники, – высокая механическая прочность, хорошие теплоизоляционные свойства (сопоставимый с ППУ коэффициент теплопроводности), паропроницаемость и низкое водопоглощение [2].

ППМ изоляция, имея более высокую механическую прочность, в тоже время менее стойка к повреждениям, чем ППУ в полиэтиленовой (ПЭ) оболочке, что отмечается в статье [3], при этом делается вывод об одинаковой защищенности обоих типов изоляции от повреждений.

И как подтверждение этого в технических условиях изготовителей требования к осторожному обращению с трубами ППМ аналогичны требованиям для труб ППУ. В руководящем документе завода «Пенополимер» 012.РД-001.

000 этот раздел практически повторяет соответствующие разделы руководств производителей труб в ППУ изоляции.

Сравнение ППУ и ППМ по теплоизоляционным свойствам однозначно не в пользу ППМ. По данным [4] для ППУ коэффициент теплопроводности составляет 0.024-0.033 Вт/мК, а для ППМ– 0.044. В ТУ изготовителей указываются величины 0.043-0.047. В статье [3] – 0.041. Сошлемся на статью [2], приведя рисунок, описывающий структуру ППМ (рис.1).

Как мы видим, значение 0.041 относится только к внутреннему теплоизоляционному слою. Но тепловые потери будут определяться также внутренним и внешним корковыми слоями, т. е. суммарной тепловой изоляцией. Для определения коэффициента теплопроводности корковых слоев обратимся к опубликованным данным.

В статье [5] приводятся данные о теплоизоляционных свойствах ППМ при различной плотности. Учитывая влияние корковых слоев (внутренний толщиной 12мм с λ=0.045 и наружный толщиной 8мм с λ=0.07 – все данные взяты из статьи [5]), интегральный коэффициент для изоляции толщиной 50 мм составит не менее 0.044 Вт/мК.

Если взять λ для среднего слоя по [2], то интегральное значение составит 0.048. Это означает, что для одинаковой толщины тепловые потери ППМ изоляции в 1.5 раза больше, чем в ППУ. Как правильно указано в [3], тепловые потери определяются не только коэффициентом теплопроводности, но и толщиной изоляции.

В случае ППМ для получения одинаковых тепловых потерь необходимо пропорционально увеличивать толщину изоляции.

Однако, если посмотреть на толщины изоляции, указанные в ТУ заводов –изготовителей ППМ, то лишь на диаметрах труб, меньших 100мм, есть превышение толщины ППМ на 15-30% перед толщиной изоляции ППУ по ГОСТ 30732-2006, а начиная с диаметра 273мм, толщина ППМ меньше толщины ППУ в среднем на 15%. Соответственно и тепловые потери в ППМ на средних и больших диаметрах будут значительно выше.

Следующее важное преимущество ППМ в изложении его сторонников – паропроницаемость и низкое водопоглощение [2,3]. В статье [3] отмечается, что «Водопоглощение при одних и тех же условиях у ППМ в 20 раз меньше, чем у ППУ.

При таких значениях водопоглощения наличие гидроизоляционного слоя не требуется — вся конструкция целиком защищает материал изоляции и наружную поверхность трубы от проникновения влаги». Низкое водопоглощение нормируется в большинстве ТУ на ППМ на уровне не более 1.5% по массе или 0.5% по объему.

Испытания на водопоглощение производились путем погружения образцов в воду на 24 часа при 20 °С. Паропроницаемость этой изоляции связывается с возможностью высыхания увлажненной ППМ изоляции [3]. Вопрос о высыхании в свое время был исследован в работе [6]. Эксперименты проводились в установке (см. рис.2, взятый из работы [6]). Образцы ППМ плотностью 300 кг/куб.

м, предварительно увлажненные до 12%, затем помещались в установку, где производился нагрев торцов образцов при Т=70-90 °С (левых на рисунке), а противоположные торцы были обращены в климатическую камеру с температурой 25 °С. Через 6 суток достигалось снижение влажности до 1-3%.

Результаты понятные, снижение влажности в образцах достигалось за счет диффузии водяных паров через объем образцов в климатическую камеру. Но условия, смоделированные в экспериментах, не имеют ничего общего с работой бесканальной тепловой сети во влажном грунте.

Если влажность грунта выше влажности изоляции, то, как будет происходить процесс высыхания? К этому можно добавить, что разводящие (вторичные) сети с мая по сентябрь отключены. То, что высыхание ППМ не происходит, подтверждает и информация, приведенная в статьях [2,6].

В статье [2] приведена влажность образцов, взятых при обследовании теплосети д89мм, находившейся в эксплуатации 6 лет в г. Рязань, — 3.1%. В статье [6] приводятся данные по массовой влажности образцов ППМ, взятые из актов осмотра распределитель-ных сетей в ППМ изоляции в Санкт-Петербурге – влажность среднего слоя составила 4.7% через 4 года эксплуатации, внешнего слоя – 11.

5%, прилегающего к стальной трубе слоя – 3% при влагосодержании грунта 18%. Судя по этим результатам, гипотеза о высыхании изоляции в случае бесканальной прокладки ППМ не подтвердилась. Вообще, сам термин паропроницаемость относится к переносу водяных паров через теплоизо-ляционный материал за счет градиента концентрации (от большей к меньшей).

Как может осуществляться этот перенос влаги из ППМ изоляции с меньшей концентрацией в грунт с большей влажностью, непонятно. Если сравнивать водопоглощение ППУ и ППМ, то ввиду похожей структуры (доля закрытых ячеек около 90%), эти величины должны быть сравнимы.

Для сопоставления водопоглощения ППУ и ППМ по методике, указанной в ТУ на ППМ, нами были проведены соответствующие испытания образцов ППУ изоляции и получены величины водопоглощения 0.5- 1.1% (по объему) для плотности ППУ 110-75 кг/куб.м. В образцах ППМ, взятых из работающих теплотрасс [6], указывают на низкую влажность изоляции вблизи стальной трубы -3% по массе и менее.

Для иллюстрации того факта, что ППУ имеет сравнимое водопоглощение, можно сослаться на работу шведских ученых [7], которые для эксперимента на одной из теплотрасс д150/280 закопали 2 участка ППУ изоляции длиной по 1м без внешней оболочки (см. рис.3).

После 4-х лет эксплуатации трассы в условиях высоких грунтовых вод (частый подъем воды выше уровня труб), влажность образцов, взятых около стальной трубы, не превысила 2% по массе. Мы видим, что свойство водопоглощения обоих видов изоляции имеет аналогичные величины и при отсутствии гидрозащитной оболочки имеет место постепенное увлажнение изоляции при бесканальной прокладке. Увлажнение ППМ изоляции с учетом срока службы (25-30 лет) приводит к росту коэффициента теплопро-водности и, соответственно, тепловых потерь. Учет этого фактора по методике МДС 41-7.2004 [8] дает увеличение коэффициента теплопроводности для ППМ в конце срока службы на 16% по сравнению с начальной величиной. Очевидно, преимущества ППМ изоляции, связанные с паропроницаемостью и низким водопоглощением, сохранением теплоизолирующих свойств, очень сильно преувеличены.

В связи с намоканием ППМ изоляции необходимо обратить внимание на следующий аспект этой проблемы. При изоляции стыков на трубах в ППМ уязвимыми местами с точки зрения проникновения влаги к стальной трубе являются границы заводской изоляции и изоляции стыков.

В ранее упомянутых шведских экспериментах с ППУ изоляцией было показано [7], что эта граница часто служит каналом быстрого переноса влаги к стальной трубе. Заливка стыков на трассе с ППМ изоляцией не может обеспечить необходимую монолитность и водонепроницаемость этой границы, а, значит, в этих местах влага может проникать к несущей трубе.

В случае труб в ППУ изоляции проверка герметичности установки муфт при изоляции стыков является обязательным требованием в соответствии с п.4.22 ГОСТ 30732-2006.

К достоинствам ППМ изоляции относят простоту монтажа и ремонтопригодность. Если обратиться к РД завода «Пенополимер», набор работ и условия монтажа практичес-ки одинаковые для ППМ и ППУ изоляции за некоторым исключением.

Монтаж стыковых соединений представляется более сложным и с большими ограничениями, чем на трубах с ППУ изоляцией — при температуре ниже +15° следует прогреть опалубку до 40°С, смешивание 3-х компонентов ручной дрелью занимает время, большее чем перемешивание двух компонентов ППУ.

Удаление ППМ изоляции на торцах труб (как указано в инструкции завода «Пенополимер») представляется трудоемкой задачей ввиду прочности ППМ и не упрощает изоляцию стыковых соединений. При сравнении ППМ и ППУ часто указывается более высокая ремонтопригодность ППМ – замена 0.5м изоляции ППМ вместо замены целой трубы 10м в ППУ изоляции.

На практике имеющийся опыт строительства тепловых сетей в ППУ изоляции показывает, что ремонт повреждений определяется характером и размерами повреждений и может носить как косметический характер (ремонт малых повреждений оболочки и изоляции), так и предусматривать замену изоляции протяженных участков в случае ее намокания или обширных повреждений. В любом случае ремонта критерий объема – это удаление поврежденной (намокшей) изоляции и восстановление целостности оболочки с обеспечением параметров, требуемых нормативными документами.

К одному из «достоинств» труб в ППМ изоляции его сторонники относят отсутствие системы дистанционного контроля. В статье [3] приводится интересная аргументация – «наличие систем контроля – это не достоинство труб ППУ, а необходимость из-за герметичности внешней оболочки».

А в трубах с ППМ «влага из изоляции удаляется задолго до разрушения материала и контроль за увлажнением не требуется». Как происходит «высыхание» изоляции, мы уже выше рассматривали – практика подтвердила, что увлажнение ППМ имеет место, но оно происходит бесконтрольно.

Влага из грунта, сетевая вода из возможных дефектов в стальных трубах и сварных швах проникают в изоляцию, ухудшают ее теплоизоляционные свойства и могут со временем вызывать коррозию несущей трубы и серьезные утечки.

Опыт показал, что именно бесконтрольность работы тепловых сетей при традиционных типах изоляции приводит к многочисленным авариям с тяжелыми последствиями и к серьезным экономическим потерям, в т.ч. и на трубопроводах в армопенобетоне, предыдущем аналоге ППМ изоляции.

В трубах в ППУ изоляции появление даже малых утечек из трубы может быть обнаружено и выполнен ремонт на ранней стадии.

Применяемая в трубах с ППУ изоляцией система контроля основана на простых физических принципах (измерение электрического сопротивления между сигнальным проводником и стальной трубой) и использует приборы широкого применения, в ее работе несложно разобраться любому специалисту КиПа. Стоимость системы не превышает единиц процентов от стоимости изолированных трубопроводов.

В России в настоящее время накоплен значительный опыт эксплуатации систем контроля [9]. Именно эта система резко повышает надежность эксплуатации тепловых сетей, своевременно сигнализируя о появлении повреждений, особенно при использовании в варианте с диспетчеризацией. Благодаря наличию системы контроля эксплуатирующая организация имеет также информацию о качестве труб, их монтажа и изоляции стыков, чего нет в ППМ изоляции. Реальная статистика, полученная при 15-летней эксплуатации магистральных сетей Москвы в ППУ изоляции с системой контроля, свидетельствует о снижении повреждаемости стального трубопровода более, чем в 20 раз по сравнению с канальной прокладкой того же срока службы [9,10].

Часто к преимуществам труб в ППМ изоляции относят их меньшую стоимость по сравнению с ППУ. При этом не говорится о том, что для получения необходимой плотности требуется в 2 раза больше компонентов пены, чем для ППУ изоляции.

Учитывая, что доля ПЭ оболочки в стоимости материалов менее 50%, нетрудно понять, что ППМ изоляция не может быть дешевле ППУ. В [3] сделан вывод о практически одинаковой стоимости строительства теплосетей для обоих видов изоляции.

Необходимо отметить, что эти оценки сделаны для толщин ППМ изоляции, которые имеют большие тепловые потери по сравнению с ППУ изоляцией и потребуют больших эксплуатационных расходов.

При выборе того или иного типа изоляции теплоснабжающая компания, исходя из целей обеспечения надежности и экономичности теплоснабжения, должна ориентировать-ся на такие критерии, как теплоизоляционные показатели и их изменение в процессе эксплуатации, появление повреждений трубопровода и изоляции и их своевременное обнаружение и устранение. Вышеприведенный анализ показывает, что с этих точек зрения трубы в ППМ изоляции трудно рассматривать как эффективную и перспективную технологию, которая может обеспечить реальное энергосбережение и надежность эксплуатации тепловых сетей, особенно в случае бесканальной прокладки.

Список литературы

1. Умеркин Г.Х. Конструкция теплопроводов в пенополимерминеральной изоляции. Новости теплоснабжения №4 (апрель) 2001 г., с.18-19. 2. Мишин М.Е. Трубы в ППМ изоляции – современный способ строительства тепловых сетей. Новости теплоснабжения №3(март) 2010 г., с.34-37. 3. Силаев Д.А. ППУ и ППМ изоляции. Взгляд с другой стороны. Новости теплоснабжения №7(июль) 2009 г., с.32-36. 4. Новиков И.Е.Особенности прокладки трубопроводов тепловых сетей в России – сегодняшние тенденции в повышении надежности теплоснабжения. — Новости теплоснабжения №6 (июнь) 2011 г., с.42-45. 5. Мишина А.М., Кулешов А.С., Силаев Д.А. Теплоизоляционные свойства пенополимерминеральной изоляции. — Новости теплоснабжения №6 (июнь) 2008 г., с.45. 6.Умеркин Г.Х. Исследование процессов высыхания пенополимерминеральной теплогидроизоляции. Новости теплоснабжения №11(ноябрь) 2005 г., с.45-46. 7.Sallberg S.-E., Nilsson S., Bergstrom G. Leakage ways for ground-water in PUR-foam.10th Intern.Simposium on District Heating and Cooling 3-5 Sept.2006, Hannover, Germany. 8. Методика оценки влияния влажности на эффективность тепловой изоляции оборудования и трубопроводов. МДС 41-7.2004. 9. Кашинский В.И., Липовских В.М., Ротмистров Я.Г. Опыт эксплуатации трубопроводов в пенополиуретановой изоляции в ОАО «Московская теплосетевая компания» Теплоэнергетика, №7 2007, с.28-30. 10. Поляков В.А. Трубопроводы с ППУ: надежно и экономично. — Коммунальный комплекс России, №3-4 (57-58) 2009, с.56-58. Рис.1.Конструкция ППМ изоляции (статья Мишина). Рис.2. Схема разрезной неизотермической колонки. 1- Нагреватель (70-90 °С); 2 – образец ППМ; 3 — климатическая камера (25°С); 4 — теплоизоляционный слой; 5 — металлический лист.

Сравнительный анализ ППУ и ППМ изоляции

Эффективная защита труб от негативных факторов окружающей среды — задача достаточно актуальная.

С одной стороны, на данном рынке существует множество конкурирующих между собой технологий, большая часть из которых показывает незавидную эффективность (если говорить об их массовом применении).

Но и большинство традиционных материалов являются морально устаревшими и уже не соответствуют тем требованиям, которые предъявляют в наши дни к качеству.

Между тем, Российская промышленность уже давно освоила производство современных, эффективных и доступных материалов, в числе коих доминируют ППУ (пенополиуретан) и ППМ (пенополимерминерал).

Пенополиуретан или ППУ является неплавкой термореактивной пластмассой, имеющей ярко выраженную ячеистую структуру и уникальные физико-химическими свойства, благодаря чему он обладает высочайшими эксплуатационными характеристиками.

Попросту говоря, это, по сути, вспененный пластик, который не подвергается гниению и разложению и подходит для использования в качестве утеплителя. Структура его такова, что всего лишь 3% объёма составляет твёрдый материал, который образует каркас.

Всё остальное — это поры, которые заполнены фторхлорметаном, представляющим собой газ с низким коэффициентом теплопроводности.

Система ППУ является двухкомпонентной, и собственно сам вспененный пенополиуретан образуется в процессе реакции поликонденсации изоционатов с полиолами — после смешивания двух жидких частей: компонента «А» — «полиол», который успешно изготавливается многими отечественными предприятиями, и компонента «Б» — «полиизоцианат», который увы в России не производится (из-за запретов на законодательном уровне), и экспортируется к нам исключительно из-за границы (преимущественно из Европы, Японии и Южной Кореи), что делает его цену крайне нестабильной из-за постоянно плавающего курса рубля.

Этот материал пытались получить в тридцатые годы прошлого века в Соединенных Штатах Америки. Тем не менее впервые пенополиуретан появился в Германии в 1937 году. Он был синтезирован известным немецким химиком и промышленником Отто Байером, который и начал его производить впервые в промышленных масштабах.

ППУ быстро получил распространение в США, Канаде и западноевропейских странах в качестве теплоизоляции, используемой в строительной отрасли. В России этот материал был не так распространён и до недавнего времени применялся лишь в ВПК, а также для решения каких-либо узких задач, к примеру, для теплоизоляции холодильных камер.

Только последние пару десятков лет ППУ занял своё место среди теплоизолирующих материалов.

Пенополимерминеральная изоляция — ППМ представляет собой тепловую изоляцию на основе вспененного полимера и минерального наполнителя. Основные компоненты ППМ изоляции — это, как правило, пенополиуретан (ППУ) и введённый в него для придания механической прочности минеральный наполнитель, в качестве которого как правило выступает песок, зола или другие материалы.

Не так давно ППМ начал активно использоваться в качестве теплоизоляционного материала при изготовлении труб в ППМ изоляции. В целом изоляция ППМИ труб является крайне недорогим методом, о чем не скрывая заявляют производители стальных труб в ППМ изоляции. И с этим сложно поспорить.

Стоимость изготовления и монтажа сравнительно мала, пенополимерминеральные трубы прокладывать значительно легче, чем, к примеру, ППУ-ПЭ. При изготовлении отсутствует необходимость монтажа системы ОДК, а затем контроля над ней.

Не нужно обучать монтажников методикам дистанционной диагностики, оборудовать коверы системы ОДК, нет необходимости тестировать провода — смонтировал и забыл, о чем ещё можно мечтать эксплуатирующим теплотрассы муниципальным предприятиям!?

Получается, что цена ППМ изоляции действительно низкая, однако рассмотрим сравнение технических характеристик ППМ и ППУ подробнее:

Базу как ППМ изоляции, так и ППУ изоляции составляет пенополиуретан. В обоих случаях изоляция образует 3 слоя: внешний и внутренний корковые с большей плотностью, чем средний — теплоизоляционный. Разница — в количестве материала и разнице слоев по плотности. ППМи на 90% состоит из пены повышенной плотности и ориентировочно 10% — наполнителя (по объему).

Основные достоинства ППМ, — высокая механическая прочность, хорошие теплоизоляционные свойства (сопоставимый с ППУ коэффициент теплопроводности), паропроницаемость и низкое водопоглощение.

ППМи, имея более высокую механическую прочность, в то же время менее стойка к повреждениям, чем ППУ в полиэтиленовой (ПЭ) оболочке, при этом делается вывод об одинаковой защищенности обоих типов изоляции от повреждений.

И как подтверждение этого в технических условиях изготовителей требования к осторожному обращению с трубами ППМ аналогичны требованиям для труб ППУ.

Вопреки всей своей схожести, они обладают различными физико-химическими свойствами, исходя из этого вопрос оптимального выбора не так прост, как может показаться.

Одной из основных характеристик сравниваемых типов теплоизоляций является — Теплопроводность. Единица измерения: Вт/мС (при температуре 50°C).

ППУ — изоляция чуть лучше препятствует потере тепла (ее показатель — 0,033Вт/мК против 0,047Вт/мК у ППМ). В случае ППМи для получения одинаковых тепловых потерь необходимо пропорционально увеличивать толщину изоляции.

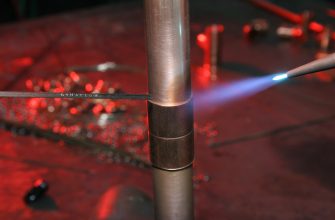

Тем самым ППУ имеет небольшое преимущество при прокладке труб в коммунальной сфере, где подобные расходы напрямую сказываются на экономической эффективности, однако в данном преимуществе есть «но», для предварительно изолированных ППУ-труб в заводской полиэтиленовой оболочке требуется качественная изоляция стыков с использованием термоусаживающихся муфт или лент. Если этим пренебречь, то ППУ-изоляция будет набирать влагу, и все теплозащитные свойства будут резко снижаться, а также начнутся коррозийные процессы на теле трубы, которые протекают очень стремительно при высоких температурах теплоносителя.

Следующим параметром является плотность. Показатель, от которого зависит вес готовых изделий, удобство монтажа и требования к среде, в которой будет находиться труба.

Для этого обратимся к результатам лабораторных испытаний, представленным компанией BASF на ежегодной международной конференции «Тепло России» в 2010 году в Санкт-Петербурге.

- ППУ, заливочная плотность не менее 60 кг/м3.

- ППМ, заливочная плотность 200-260 кг/м3, доля песка по массе 41,3%.

- При такой плотности прочность ППМ при сжатии практически втрое превосходит ППУ, что гарантирует существенное снижение затрат на эксплуатацию и установку.

- Термостойкость, здесь можно констатировать примерный паритет обоих материалов, сохраняющих гарантированную работоспособность трубы при температурах до 150°.

- Следующей довольно важной характеристикой является — водопоглощение.

Здесь у ППМ крайне важное преимущество это его паропроницаемость и низкое водопоглощение, отмечается: «Водопоглощение при одних и тех же условиях у ППМи в 20 раз меньше, чем у ППУ.

При таких значениях наличие гидроизоляционного слоя не требуется — вся конструкция целиком защищает материал изоляции и наружную поверхность трубы от проникновения влаги». Низкое водопоглощение нормируется в большинстве ТУ на ППМи на уровне не более 1,5% по массе или 0,5% по объему.

Испытания на водопоглощение производились путем погружения образцов в воду на 24 часа при 20°c. Паропроницаемость этой изоляции связывается с возможностью высыхания увлажненной ППМ изоляции. Вопрос о высыхании в свое время был исследован в работе Умеркина Г.Х.

«Исследования процессов высыхания пено-полимерминеральной теплогидроизоляции». ППУ — изоляция при условии качественной изоляции стыков так же практически не впитывает воду и является замечательной защитой как от атмосферной, так и от грунтовой влаги.

Предел прочности при сжатии и изгибе, здесь ППМи оказывается более предпочтительной (0,4), чем пенополиуретан (1,2-1,7), но с рядом существенных оговорок.

Во-первых, оба значения полностью укладываются в нормы, прописанные в СНиПе и ГОСТе. Во-вторых, следует учитывать тот факт, что трубы относятся к той категории технических изделий, которые практически не демонтируются.

В-третьих, даже 0,4 МПа на практике оказываются вполне достаточными для эффективной работы.

Толщина изоляционного слоя при Ø 273 мм у ППМи-43 мм., а ППУ-57 мм.

Кроме всего прочего стоит обратить внимание на то, как выглядит изоляция ППМ стыков, ведь как утверждают изготовители труб в ППМи — это одно из их главных преимуществ перед ППУ-трубопроводами в заводской оболочке. Подумать только, стоимость заделки стыка в 3 раза дешевле стыка ППУ-трубы. Вряд ли можно придумать что-то более дешевое.

В подведение итога хотелось бы сказать, действительно выбор типа изоляции между пенополиуретановой и пенополимерминеральной — вопрос сложный, и неоднозначный оба типа изоляции (с наружным гидроизоляционным слоем и безоболочная) рекомендованы СНиП 41-02-2003 «Тепловые сети».

Но тем не менее, при выборе того или иного типа изоляции теплоснабжающая компания, исходя из целей обеспечения надежности и экономичности теплоснабжения, должна учитывать такие критерии, как теплоизоляционные показатели и их изменение в процессе эксплуатации, появление повреждений трубопровода и изоляции и их своевременное обнаружение и устранение. Вышеприведенный анализ показывает, что трудно однозначно рассматривать ППМи либо ППУ как эффективную и перспективную технологию, которая может обеспечить реальное энергосбережение и надежность эксплуатации тепловых сетей, особенно в случае без канальной прокладки. На практике картина может существенно отличаться. Качество заводского изготовления теплопроводов как в ППУ, так и в ППМ изоляции может быть и хорошим, и плохим. То же относится и к качеству монтажа. Однако, трудоемкость и степень сложности монтажа разные. Имеет значение и необходимость или же её отсутствие, в системе ОДК. Возможно, с учетом данных обстоятельств, теплоснабжающие организации все чаще предпочитают ППМ изоляцию, но, не по всем диаметрам. По нашим наблюдениям в теплоснабжающих организациях на сегодня сложилась следующая практика: магистральные сети укладываются в ППУ изоляции, а распределительные сети — в ППМи.