- Производство полиэтиленовых труб (ПНД): оборудование, технология изготовления

- Характеристика товара

- Оборудование для производства

- Технология производства

- Производство полиэтиленовых труб (ПНД): оборудование, технология изготовления

- Помещение

- Наем сотрудников и организационные вопросы

- Оборудование для производства полиэтиленовых труб

- Сырье для производства полиэтиленовых труб

- Технология производства полиэтиленовых труб

- Инвестиции и доход

- Производство полиэтиленовых труб

- Материалы

- Особенности изготовления ПЭ труб

- Технологические процессы

- Виды изделий

- Оборудование

- Рефераты, дипломные, курсовые работы — бесплатно: Библиофонд!

- Оборудование для производства ПНД-труб. Виды оборудования и технология производства труб :

- Что из себя представляет ПНД-труба?

- Технология производства труб ПНД

- Оборудование для производства ПНД-труб

- Область применения трубы

- Производство полиэтиленовых труб ПНД

- Технология производства труб оболочек

- Производство полиэтиленовых труб ПНД и ПВД

- Технологический процесс

- Правила хранения и транспортировки

- Ооо уфимский трубный завод — технология производства полиэтиленовых труб-оболочек

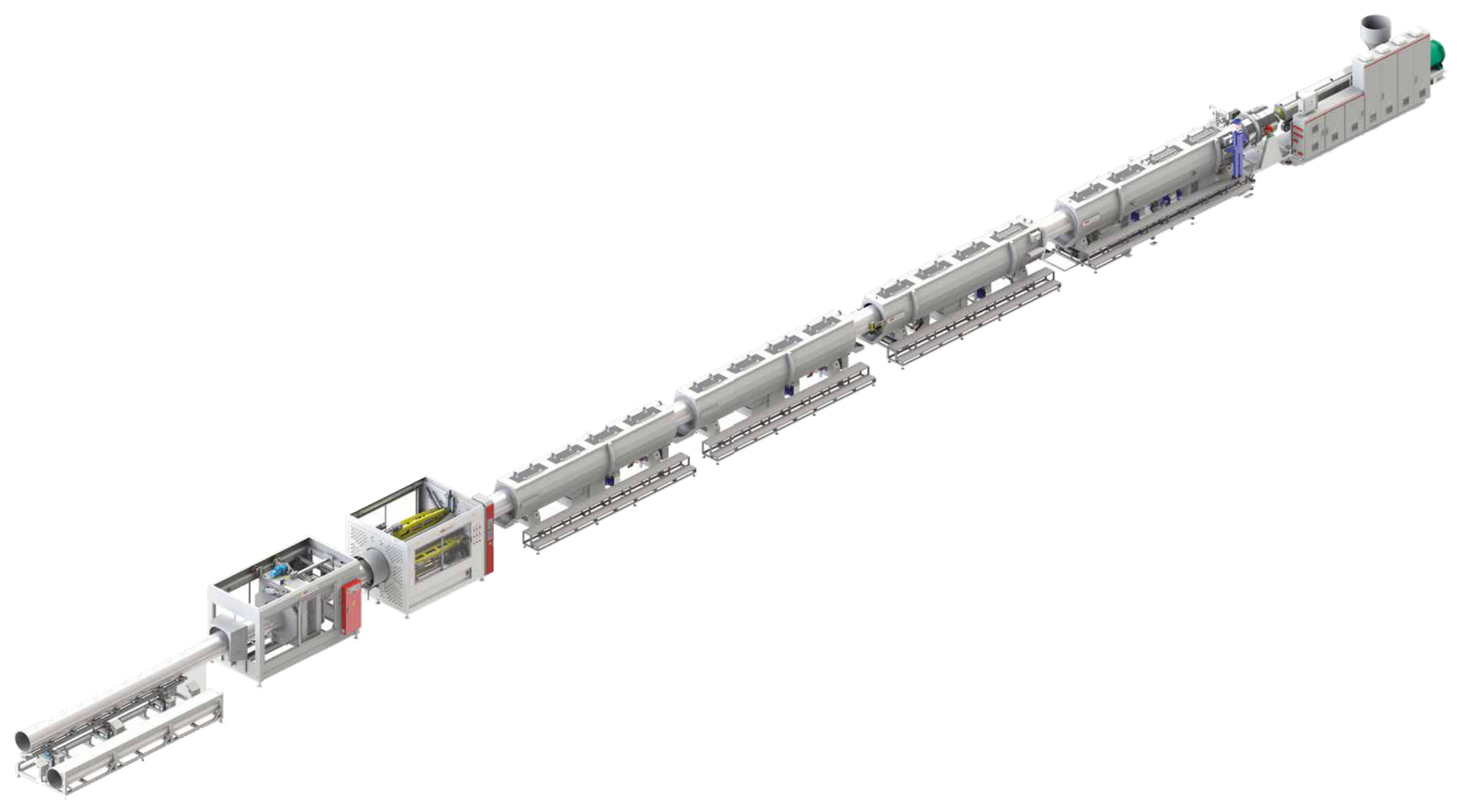

- Состав оборудования технологической линии

- Контроль качества

- Транспортирование и хранение

- Небольшой обзор технологии по производству полиэтиленовых труб

- Производство полиэтиленовых труб: особенности технологии

- Оборудование для производства труб из полиэтилена

- Описание технологического процесса изготовления ПЭ труб

- До и послепроизводственная подготовка труб PE

- Контроль качества

- Транспортировка и хранение ПЭ труб

Производство полиэтиленовых труб (ПНД): оборудование, технология изготовления

Сегодня всё более популярным становится такой бизнес как производство пластиковых труб. Обусловлено это тем, что материалы, из которых они делаются, долговечнее, эти трубы не подвержены коррозии, более легки в монтаже, так как не требуется сложного оборудования для их сварки, и т.п. В связи с большим спросом на них, всё большее число компаний осваивает этот сектор производства.

Здесь мы поговорим про производство полиэтиленовых труб, оборудование для него, технологию их изготовления.

Характеристика товара

В зависимости от предназначения и заданных характеристик, в производстве таких труб используют термопластические полимеры полученные методом полимеризации при высоких и низких давлениях, разного химического состава (полипропилен, полибутен, поливинилхлорид и т.д.). Лидирующие позиции в производстве и продаже занимают трубы из полиэтилена низкого давления (ПНД). Благодаря уникальным эксплуатационным характеристикам трубы ПНД существенно превосходят традиционные трубы из стали и чугуна и многих других видов пластика.

Дешевизна, высокий срок службы (более 50 лет), легкость монтажа и обслуживания, практически полная химическая инертность, устойчивость ко всем видам коррозии и, как следствие, экологичность делают трубы ПНД незаменимыми в самых различных отраслях производства.

Трубы из полиэтилена низкого давления применяются в легкой и тяжелой промышленности. Широко используются на пищевых, химических, нефтегазовых и медицинских производствах и, конечно, применяются в хозяйственно — бытовых нуждах.

Производство труб ПНД — не загрязняет окружающую среду, не отличается трудоемкостью и длительностью. Не требует большого числа квалифицированного персонала. В среднем для одной технологической линии полного цикла, по производству полиэтиленовых труб ПНД, требуется 100 квадратных метров производственной площади.

Оборудование для производства

Применяемые в производстве полиэтиленовых труб экструдеры, по принципу работы, подразделяют на шнековые, дисковые и комбинированные.

Чаще всего в производстве изделий из полиэтилена низкого давления применяют шнековые экструдеры различных конструкций. Основной элемент такого рода экструдера — винт Архимеда (шнек). Принцип работы таких экструдеров напоминает обычную винтовую мясорубку. Экструдеры этого типа могут иметь один или несколько шнеков работающих с сонаправленным или противонаправленным вращением.

Дисковые экструдеры относительно редки на современных предприятиях. Подразделяются они на однодисковые и многодисковые. Принцип действия этого типа экструдеров основан на перемещении сырья путем адгезии с использование специальных дисков.

Преимущество этого типа экструдеров для производства полиэтиленовых труб — хорошее перемешивание гранулированного полимерного сырья. К недостаткам — можно отнести: низкое давление в зоне рабочей головки (фильеры), что не позволяет получать изделия с заданной точной геометрической формой и высокими прочностными характеристиками.

Кроме того, дисковые экструдеры отличаются конструкционной сложностью и, как следствие, более высокой ценой.

Экструдеры, используемые в качестве рабочего органа шнековую и дисковую часть, принято называть комбинированными или червячно-дисковыми. Этот тип экструдеров позволяет добиться отличного перемешивания гранулированного полимерного сырья, в нашем случае полиэтилена. Применяются в работе с полимерами отличающимися низкой вязкостью и эластичностью.

Помимо этого, экструдеры могут быть специализированными и универсальными, двухступенчатыми или одноступенчатыми, различаться количеством и направленностью вращения шнеков, с зоной дегазациии иди без нее. Каждый год появляются новые инженерные решения, совершенствуется технология производства и растет разнообразие предлагаемых моделей.

Цены на линии для производства полиэтиленовых труб начинаются от 3 500 000 руб. Стандартная линия для изготовления ПНД труб обычно состоит из следующего оборудования:

- автоматический загрузчик гранулированного полиэтилена и бункер — сушилка;

- автоматизированная система контроля за текущими технологическими процессами производства;

- экструдер того или иного типа;

- съемные фильеры, различных диаметров;

- автоматизированный вакуумный формовщик полиэтиленовой трубы, ванна вакуумной калибровки и тянущее устройство;

- автоматизированная система охлаждения с ванной охлаждения;

- лента транспортера;

- отрезное устройство и резаки;

- автоматизированная система укладки готовой продукции в бухты.

Технология производства

Технологическая основа процесса производства труб ПНД — экструзия (от лат. extrusio – выталкивание), т.е. продавливание расплавленного материала через формирующее изделие отверстие, т.н.фильеру.

Видео процесса изготовления трубы из сшитого полиэтилена:

Технология производства заключается в гомогенизации, контролируемом расплавлении и размягчении (пластикации) полимерного сырья в экструдере. Затем следует формирование готового изделия с помощью рабочей головки экструдера (фильеры), дальнейшее охлаждение и окончательная калибровка.

Производство труб ПНД начинается с загрузки гранулированного сырья в приемный бункер экструдера, откуда оно попадает в оснащенный нагревательными элементами рабочий цилиндр. Перемещаясь от зоны загрузки, сырье последовательно проходит к более горячим секциям цилиндра.

Соответственно, различают три рабочих зоны цилиндра экструдера: зона подачи, зона пластификации полиэтилена, где происходит сжатие, гомогенизация и расплавление гранул сырья и зона выталкивания (метеринг-зона), где расплав окончательно гомогенизируется, сглаживаются пульсации подачи расплава, перед его непосредственным выходом в формующую головку (фильеру).

Фильера — определяет форму готовой продукции и во-многом ее качество. Существует множество конструкционных решений, обеспечивающих качественную формовку. В общем виде, технология производства полимерных изделий требует, что бы при прохождении расплава, фильера имела фиксированную температуру.

В разных конструкциях фильер применяют плоские или патронные нагревательные элементы. При прохождении внешней матрицы и формообразующего дорна заготовка уже приобретает вид готовой продукции.

Далее, в процессе калибровки, заготовка попадает в вакуумную ванну, где окончательная формировка трубы происходит в результате давления, прижимающего заготовку к калибровочной форме.

После этого, пройдя камеру охлаждения, во избежание деформации готового изделия, труба попадает на конвейер ленточного или гусеничного типа, как правило, оборудованный пневматическими зажимами траков.

Заключительный этап производства полиэтиленовых труб — стандартная нарезка и укладка труб в бухты. Для этого, в зависимости от диаметра и толщины стенок труб, используются гильотинные резаки или дисковые пилы.

Источник: http://www.ideibiznesa.org/proizvodstvo-polietilenovyh-trub-pnd.html

Производство полиэтиленовых труб (ПНД): оборудование, технология изготовления

В сфере строительных коммуникаций производство полиэтиленовых труб (ПНД) является одним из самых востребованных вариантов бизнеса. Проанализируем все аспекты, касающиеся запуска этого бизнеса: требования к помещению, перечень оборудования, необходимые вложения и возможную прибыль.

Помещение

Для начала нужно арендовать небольшой завод или часть производственного помещения за городом. Обязательные условия: хорошая транспортная доступность, удобные подъездные пути, площадь не менее 200 кв.м. Должно быть проведено электричество на 380 вольт, канализация, водоснабжение.

Важно предусмотреть несколько отделенных друг от друга зон:

- производственный цех;

- складской комплекс;

- санузел;

- помещения для сотрудников.

С учетом того, что линия по производству труб включает в себя высокое и тяжелое оборудование, высота потолков должна составлять не менее 10 м. В цеху должны быть установлены мощные кондиционеры, системы противопожарной защиты. В складском помещении должна быть нормальная влажность и комнатная температура.

Наем сотрудников и организационные вопросы

При организации линии стандартного размера и комплектации в штат необходимо нанять около шести человек рабочих. Это необходимо для обеспечения бесперебойного производства (по три сотрудника на смену).

Дополнительно необходимо нанять бухгалтера, подсобных рабочих, инженера-технолога, двух операторов на станки. Таким образом, в перечень ежемесячных расходов потребуется включить 6000$ в качестве заработной платы сотрудникам.

Так как бизнес по изготовлению ПНД труб относится к категории технически сложных производств, на этапах его организации потребуется получить разрешение от местной администрации, Санэпидемстанции, Госэнергонадзора, пожарной инспекции. Что касается регистрации, оптимальной формой является ООО.

Оборудование для производства полиэтиленовых труб

Приобрести можно как новое, так б/у оборудование отечественного или зарубежного производства. При покупке линии российского производства можно сэкономить некоторую сумму.

Список необходимых компонентов линии:

- сушилки;

- автоматический погрузчик;

- шнековый экструдер;

- емкости для охлаждения заготовок;

- конвейер;

- коронатор;

- устройство для маркировки изделий;

- система контроля;

- автоукладчик;

- вакуумный калибратор.

Сырье для производства полиэтиленовых труб

Продукция для изготовления ПНД труб подбирается индивидуально. Качественным сырьем являются полимеры разного давления, полипропилен, поливинилхлорид, полиэтилен.

Технология производства полиэтиленовых труб

Процесс изготовления труб основан на применении метода экструзии. Сущность заключается в гомогенизации сырья с целью его размягчения в специальном устройстве – экструдере. С помощью фильеров оборудования осуществляется формирование трубы под установленный диаметр с их последующим охлаждением.

На первом этапе материал помещают в устройство приема экструдера. Далее сырье перемещается в заранее нагретый цилиндр. Постепенно материал переносится к самым горячим частям цилиндра, медленно прогреваясь.

Таким образом, цилиндр состоит из трех составных частей: податчик, зона сжатия сырья, зона выдачи. Важно высокое качество фильеры экструдера, так как именно от него зависит соответствие размеров готовых труб. В ней должна поддерживаться фиксированная температура.

После прохождения сырья через цилиндр и получения заготовок, их помещают в емкость для вакуумной формовки под давлением. Затем трубы вынимают из охлаждающей камеры и для предотвращения ее деформации сразу передают в конвейер.

На заключительном этапе трубы нарезают и укладывают в подготовленные бухты. Для нарезания применяют специальные пилы или резаки (зависит от выбранного диаметра).

Инвестиции и доход

Для того, чтобы запустить изготовление ПНД труб, потребуется как минимум 140 тыс.$. Сюда входит стоимость месячной аренды, заработной платы, ремонт арендованного помещения, покупка оборудования и сырья.

Цена готовой единицы продукции зависит от ее типа. В этом случае действует правило: чем больше диаметр, тем дороже изделие.

При полной реализации продукции ежемесячный доход может составлять до 6 000$. Вложения окупаются примерно через 2 года.

Производство труб из полиэтилена является серьезным бизнесом. Он требует не только крупных финансовых вложений, но и профессиональных знаний в сфере производства, опыта в управлении крупной организацией.

Видео по теме:

Источник: http://p-business.ru/proizvodstvo-polietilenovyx-trub-pnd/

Производство полиэтиленовых труб

Полиэтиленовые трубы совсем недавно пришли на смену металлическим, но сразу же завоевали популярность благодаря высоким техническим характеристикам, удобству монтажных работ, эстетичному внешнему виду и сравнительно низкой стоимости. Производство труб из полиэтилена растет с каждым днем, совершенствуя материалы и технологии, а также предоставляя потребителю новые возможности и удобства.

Материалы

Полиэтиленовая труба изготавливается из различных видов полиэтилена:

- Низкоплотного, получаемого полимеризацией этилена при повышенном давлении (ПВД). Изделия из него сравнительно мягкие, гибкие и эластичные.

- Средней плотности, называемого «линейным» из-за особенностей молекулярного строения (ЛПНП) и имеющего промежуточные свойства.

- Высокоплотного, получаемого при низком давлении с участием катализаторов (ПНД). Такие трубы отличаются прочностью и стойкостью к нагрузкам.

- Сверхплотного, или сверхмолекулярного, называемого «сшитым» в связи с наличием межмолекулярных связей сетчатого типа. «Сшитые» изделия могут выдерживать довольно высокие температуры.

- Смеси полиэтиленовых материалов разных видов.

Сырьём для производства труб служат полиэтиленовые гранулы величиной 2-5 мм, полупрозрачные либо с уже добавленным красителем.

Особенности изготовления ПЭ труб

Технологические процессы

Основная производственная схема изготовления полиэтиленовой трубы включает следующие этапы:

- Разогрев полимерной массы до температуры плавления и перемешивание ее до однородности.

- Формовка заготовки трубы методом экструдирования, т.е. выдавливание расплавленного полиэтилена через выходное отверстие экструдера необходимого профиля.

- Уточнение размеров и формы путем калибровки. На этом этапе могут применяться разные способы:

- Вакуумная калибровка, в которой конечные формы трубы образуются при пониженном давлении,

- Обработка путем прогонки через готовую форму (полый цилиндр), в которую подается высокое давление воздуха, который растягивает трубу до нужных размеров.

- Нормализация температуры, которая уже частично проводится на калибровочном этапе и далее – в нескольких остужающих ваннах.

- Нарезка на готовые изделия и упаковка.

Виды изделий

Обычные однослойные трубные изделия изготавливаются по вышеописанной технологии. Но некоторые особые виды труб требуют более сложных технологий и дополнительных функций оборудования:

- Двухслойные гофрированные трубы делают методом соэкструзии внешнего гофрированного слоя и внутреннего гладкого. Такая труба отличается высокой проходимостью, малой засоряемостью и одновременно устойчивостью к большим нагрузкам.

- Армированные трубы изготавливают на основе из алюминиевой и стальной проволоки, стекловолокна либо синтетической нити для увеличения прочности изделий. Такая труба может выдерживать нагрузки практически наравне с металлической, но совершенно не коррозирует и не подвергается воздействию химически активных сред.

- Наличие монолитных раструбов предполагает плавное изменение диаметра трубы на небольших участках ее длины.

Оборудование

Производственные линии, применяемые изготовителями полиэтиленовых труб, включают:

- Аппарат автоматической загрузки сырья, который также может быть местом сушки полимерных гранул.

- Экструдер с автотранспортером, передвигающим трубу по линии. Основное оборудование для производства труб из полиэтилена – экструдеры – делятся на три вида по особенностям их конструкции:

- Шнековые, имеющие винтовой механизм подачи полимерной массы к выходной головке (один или несколько шнеков) и дающие наилучшее давление в зоне формовки,

- Дисковые с одно-или многодисковой подачей сырья, которые дают максимальное перемешивание полимера,

- Комбинированные (червячно-дисковые) дают одновременно отличное перемешивание и нужное давление подачи.

- Калибровочный стан вакуумного либо цилиндрического типа.

- Устройство из нескольких охлаждающих ванн,

- Нарезчик трубы на отрезки, чаще всего пила планетарного типа.

- Маркировщик, который наносит соответствующие рисунки и надписи,

- Приемные и намоточные устройства для упаковки готовых изделий в бухты и катушки.

На упаковочном этапе может использоваться еще и пневмоукладчик для транспортировки готовых труб к накопительным стеллажам.

Источник: https://propolyethylene.ru/truby/proizvodstvo.html

Рефераты, дипломные, курсовые работы — бесплатно: Библиофонд!

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ

Кафедра МОДМТМ

Реферат по Механизации и Автоматизации Производства

Тема:

Технология изготовления пластиковых труб

Студент: Аржевский Е.В.

ТГВ, 5 курс вечернего отделения, группа 1

МОСКВА 2012

Оглавление

1. Общие сведения

. Оборудование для производства труб для водоснабжения и газоснабжения

. Основные материалы для изготовления современных труб

. Технологическая схема производства полиэтиленовых труб

1. Общие сведения

Трубы обычно имеют наружный диаметр исходя из следующего стандартного ряда : 12, 16, 20, 25, 32, 40, 50, 63, 75, 90, 110, 125 мм и т.д.

Трубы из полиэтилена (ПНД-трубы, трубы из ПЭ-63, ПЭ-80 и ПЭ-100, а также PEX) применяются, как правило, для водоснабжения при различных номинальных значениях давления в системе.

Трубы из полипропилена (ПП рандом-сополимер) используются также для холодного и горячего водоснабжения, а из ПП-гомополимера — для внутренней канализации зданий. Канализационные трубы для наружных сетей, производят их поливинилхлорида (ПВХ). Из ПВХ изготавливают также водостоки.

Особняком стоят пластмассовые или металлические трубы и фитинги в полиэтиленовой оболочке и пенополиуретановой теплоизоляции (так называемые ППУ-трубы). Кроме того, существуют металлопластиковые трубы, имеющие композитную металлопластик-стенку, которая включает полимерные и металлический слои.

Металлопластиковые трубы используют в различных целях: отопление помещений (в том числе «теплые полы»), водоснабжение и газоснабжение помещений и предприятий. Гофрированные трубы из различных материалов также нашли широкое применение в различных сферах хозяйства.

Популярность гофротруб обусловлена их легкостью и отличной гибкостью, что позволяет использовать из в качестве шлангов в том числе в канализационных системах. В некоторых более узких областях применяют также стеклопластиковые трубы.

Трубы из полимеров имеют целый ряд достоинств перед стальными: вес пластиковых труб небольшой, они являются нержавеющими, бесшовными, не зарастают в процессе эксплуатации, не вибрируют и не издают урчащих звуков, не разрываются при замерзании воды (система выдерживает несколько циклов замерзания при наличии давления без разрушения), не проводят блуждающие токи, не требуют окраски и легки в монтаже. Например, трубы и фитинги из полипропилена в зависимости от рабочего давления могут работать в течение десятилетий с температурой жидкости до 95°C. Полипропиленовые и полиэтиленовые трубы экологически чисты и с успехом применяются в трубопроводах холодного и горячего водоснабжения, отопления и воздуховодах с рабочим давлением до 25 атм.

Благодаря фитингам с хромированными латунными вставками ПП-трубы легко комбинируются со стальными трубами и стальной арматурой, а при укладке в грунт не требуют дополнительной изоляции. Кроме того, в последние годы активно внедряются закладные элементы из полисульфона, как замена латунных вставок для соединений пластмассовых труб.

При монтаже труб из полиэтилена, полипропилена, как правило, применяется диффузионная сварка, выполняемая при помощи несложной и недорогой оснастки. Такой способ соединения не требует специальных навыков и доступен каждому.

Конструкция в результате получается полностью герметичной, а сам процесс сварки занимает очень мало времени. При этом соединение готово к эксплуатации сразу после остывания (2-3 мин.).

Трубы из ПВХ, как правило применяются для стоков без давления, поэтому они не свариваются, а скрепляются при помощи раструбов, РТИ уплотнений, реже — клеевыми соединениями.

Использование полимерных труб обычно дает ощутимый экономический эффект: затраты на транспортировку и монтаж сокращаются по сравнению со стальными трубами в несколько раз.

Экономический эффект от использования труб и фитингов из полипропилена по сравнению со стальными и чугунными складывается из экономии затрат на транспортировку, сокращении трудоемкости и отходов при монтаже, экономии расходных материалов, отсутствия расходов в период эксплуатации, а также значительного срока службы — около 50 лет.

Если все эти данные учесть при определении стоимости трубопровода и составлении сметы, то монтаж выполненный из труб и фитингов из полипропилена даст удешевление на 15-20% по сравнению с трубопроводом, выполненным из стальных оцинкованных труб.

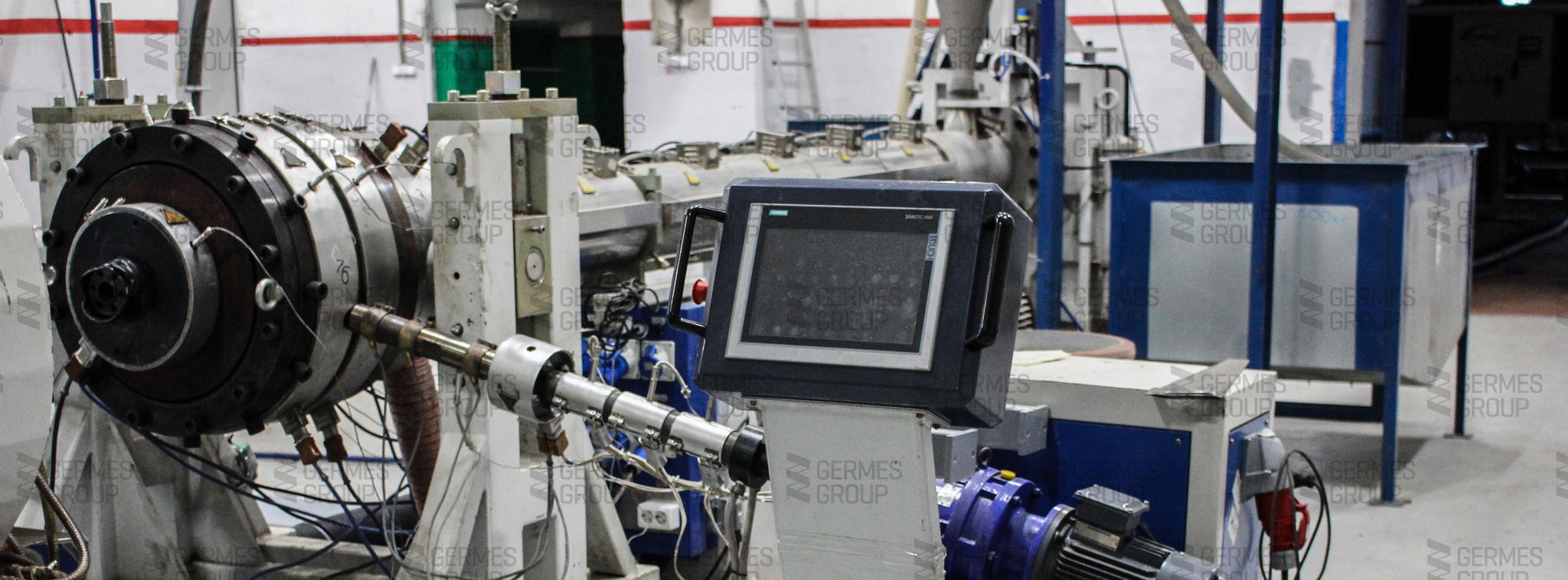

Экструзионные линии предназначены для производства труб из полиэтилена низкого давления (HDPE) и из рандом-сополимера полипропилена (PPR).

Экструзионные линии (PE63, PE160) являются универсальными, что позволяет при замене формующего инструмента изготавливать на них PPR -трубы, используемые в системах холодного и горячего водоснабжения.

Линии комплектуются высокопроизводительными экструдерами с рифленой втулкой в зоне загрузки и шнеками барьерного типа, конструкция которых разработана специально для переработки полиолефинов. Запатентованная конструкция экструдеров позволяет увеличить производительность на 20% при сохранении энергопотребления.

Вакуум-калибровочные ванны и ванны охлаждения оборудованы форсунками с регулировкой направления струи и автоматической системой контроля уровня и температуры воды, что обеспечивает эффективное охлаждение трубы.

Тянущие устройства гусеничного типа с регулировкой усилия прижима гусениц. Скорость тянущего устройства синхронизирована с производительностью экструдера.

Отрезные устройства обеспечивают качественный, без заусениц, срез трубы. Контроль длины отреза производится цифровыми счетчиков метров с точностью до одного мм.

Управление линиями производится с помощью микропроцессорной системы управления на базе промышленных программируемых логических контроллеров (PLC) с сенсорным экраном производства SIEMENS, MITHUBISHI, OMRON.

. Основные материалы для изготовления современных труб

. Полипропилен рандом-сополимер.

Материал, используемый для производства водопроводных ПП труб и фитингов, представляет собой продукт сополимеризации пропилена и этилена в определенных пропорциях и носит название полипропилен рандом-сополимер PPRC (тип 3).

К сожалению, достойной альтернативы PPRC тип 3, выпускаемым зарубежными производителями, на российском рынке полимеров пока нет, и видимо, не скоро будет.

В России для производства ПП-труб для горячего и холодного водоснабжения хорошо зарекомендовали себя марки сополимера пропилена RA 130E BOREALIS (Финляндия) и TIPPLEN CS4-8000 TVK (Венгрия).

. Полипропилен гомополимер.

Гомополимер пропилена применяется главным образом для канализационных ПП труб и фитингов. Причем из-за хрупкости гомополимера при низких температурах применять полипропиленовые трубы в климатических условиях России и СНГ можно только для внутренней канализации. Поэтому такие трубы — самые тонкостенные (толщина стенки обычно 1,6 — 2,0 мм).

Как правило, для экструзии труб из гомополимера ПП используют полипропилен производства московского (Каплен 01003), уфимского (Бален 01003) и других отечественных предприятий с текучестью 0,3 г/10 мин.

Источник: https://www.BiblioFond.ru/view.aspx?id=553489

Оборудование для производства ПНД-труб. Виды оборудования и технология производства труб :

Производство ПНД-труб на сегодняшний день становится все более популярным среди бизнесменов. Это обусловлено тем, что эти трубы имеют множество преимуществ перед своими конкурентами.

Именно поэтому на строительных рынках они пользуются огромным спросом. Заниматься их производством сегодня очень выгодно. Существует различное оборудование для производства ПНД-труб. Каждый может подобрать необходимые ему станки или линии для массового производства, но об этом мы еще поговорим. А сначала давайте разберемся с вопросом о том, что такое ПНД-трубы.

Что из себя представляет ПНД-труба?

Начнем с того, что она производится исключительно из полиэтилена низкого давления, который обладает достаточно высокой плотностью. Существуют два основных вида ПНД-труб:

- Газовые – предназначенные для подземной газификации, такие трубы по ГОСТ производятся с желтой полосой.

- Водопроводные – предназначены для проведения водопровода и канализации, по ГОСТ они выпускаются с синей полосой.

Их главные преимущества — долговечность и неприхотливость к среде, в которую они будут помещены. Они имеют очень низкую теплопроводимость, устойчивы к различным химическим средам.

Им нестрашна коррозия, они достаточно эластичны и самое главное — являются экологически безопасными. Осуществлять монтаж таких труб очень легко. При проведении работ не требуется сложного и тяжелого оборудования.

Хранить трубы необходимо в горизонтальном положении, избегая любых механических повреждений.

Технология производства труб ПНД

Технология производства трубы ПНД достаточно проста. Материал, из которого делается труба, разогревается до эластичного, почти жидкого состояния и проталкивается через специальную форму. Благодаря высокому давлению в форме — фильере — стенки труб получаются достаточно плотными, без пузырьков и тонких мест.

Под фильерой понимается определенная форма, которая определяет конечные размеры и вид трубы, а также ее качество. Для качественного производства в фильере надо поддерживать фиксированную температуру. Проходя через нее, труба формируется и остывает. На предпоследнем этапе она проходит ряд зажимов, которые не дают ей деформироваться.

После полного остывания труба нарезается или укладывается в бухты. Для резки используют специальные гильотины.

Оборудование для производства ПНД-труб

На различных этапах изготовления труб применяются разные виды оборудования. К таким видам относятся:

1) Экструдеры – предназначены для размягчения и перемешивания материала.

2) Фильера – специальная форма для формовки продукта.

3) Гильотина – специальное средство, которое упрощает нарезку готовой продукции.

Оборудование для производства ПНД-труб можно разделить на три основных вида:

- шнековые станки;

- дисковые станки;

- комбинированные станки.

Первый вид станков или лент для производства труб, работает по принципу винта Архимеда, проходя через который материал разогревается и выталкивается в фильеру.

Второй вид — дисковый. Основной принцип работы заключается в том, что диски перемещают сырье путем адгезии. Основное преимущество данного вида оборудования заключается в качественном перемешивании материала — пластика низкого давления.

Комбинированный станок для производства труб ПНД представляет собой сложный комплекс, который включает в себя два предыдущих станка, а точнее — их технологии производства. Диски тщательно перемешивают весь материал, а винт выталкивает его в форму.

Помимо отдельных видов станков и дополнительного оборудования, существует такое понятие, как линия для производства труб ПНД. Данный комплекс предназначен для быстрого и беспрерывного производства.

Область применения трубы

Такие трубы достаточно широко распространены в сфере хозяйственно-питьевого и технологического водоснабжения. Второстепенной сферой применения является прокладка канализаций, водотоков и т. д.

Помимо этого, существует еще один вид труб, применяемый в сфере электроснабжения. Они служат защитой от повреждений для электрических кабелей. Также они применяются для проведения газопроводов.

Трубы необходимо использовать четко по назначению.

Источник: https://BusinessMan.ru/new-oborudovanie-dlya-proizvodstva-pnd-trub.html

Производство полиэтиленовых труб ПНД

В настоящее время такой вид бизнеса как производство труб из пластика набирает свою популярность.

Причин в этом несколько: во-первых, материал, из которого производятся такие трубы, весьма долговечны, во-вторых, трубы, сделанные из этого материала не подвержены воздействию коррозии и, в-третьих, пластиковые трубы легки в монтаже, так как не требуется сложное оборудование для осуществления сварки. Большое количество компаний сейчас активно осваивает этот сектор производства по причине того, что на них повышается спрос.

Ниже мы расскажем о технологии производства полиэтиленовых труб и требуемое для этого оборудование.

Используемый материал выбирают в зависимости от того, какие характеристики заданны для пластиковых труб, так это могут быть термопластические полимеры, которые получены методом полимеризации при низких и высоких давлениях, имеющие разные химические составы (полибутен, поливинилхлорид, полипропилен и так далее).

Первое место в производстве и продаже занимают трубы, произведенные из полиэтилена низкого давления (ПНД). Такие трубы значительно превосходят другие трубы, произведенные из таких материалов как сталь, чугун и другие виды пластика, благодаря своим уникальным эксплуатационным характеристикам.

ПНД являются незаменимыми в различных отраслях производства и это благодаря тому, что эти трубы дешевые, имеют достаточно большой срок службы (около пятидесяти лет), монтаж и установка таких труб отличаются простотой, они устойчивы к коррозии и полностью химически инертны.

Трубы, произведенные из полиэтилена низкого давления, используются в тяжелой и легкой промышленности. К тому же они в широкой степени используются в химической, пищевой, нефтегазовой, медицинской и хозяйственной отрасли.

Еще одним положительным аспектом является то, что процесс производства труб ПНД – не загрязняет окружающую среду, не является длительным и трудоемким, к тому же не требуется большого количества квалифицированного персонала. Для эксплуатации одной технологической линии полного цикла, по производству труб ПНД, нужно около 100 квадратных метров площади для производства.

В процессе производства полиэтиленовых труб применяются экструдеры, которые делятся согласно принципу работы на шнековые, комбинированные и дисковые. Для производства всех изделий из полиэтилена низкого давления используют шнековые экструдеры, имеющие разнообразную конструкцию.

Основным элементом этого вида экструдера является винт Архимеда или шнек. Принцип работы такого экструдера отдаленно напоминает принцип работы обычной винтовой мясорубки.

Они могут быть наделены одним или несколькими экструдерами, которые работают с сонаправленным или противонаправленным вращением.

Экструдеры дискового принципа работы встречаются в настоящее время на предприятиях отличительно редко. Их подразделяют на два вида: однодисковые и многодисковые.

Принцип действия, на котором основано действие данных экструдеров, является перемещение материала способом адгезии с использованием специализированных дисков.

Основным преимуществом использования такого вида экструдеров считается то, что они хорошо перемешивают гранулированное полимерное сырье.

Но у этого способа есть и отрицательная сторона: в рабочей части головки давление является низким и по этой причине такой способ не дает возможности получать изделия с точной заданной геометрической формой и высокой прочностью. Еще дисковые экструдеры имеют более сложную инструкцию, а, следовательно, цена на них является наиболее высокой.

Те экструдеры, которые используют в качестве рабочей шнековую и дисковую часть, называются комбинированными или червячно-дисковыми. Такой вид экструдеров позволяет добиться отличной степени перемешивания гранулированного полимерного сырья, в этом случае это полиэтилен. Они применяются при работе с такими полимерами, которые отличаются низкой вязкостью и эластичностью.

Но кроме этого есть еще специализированные и универсальные, двухступенчатые и одноступенчатые, еще они различаются числом и направленностью вращения шнеков, с зоной деградации и без нее.

Ежегодно возникают новые решения инженерного характера, совершенствуются также и технологии производства и растет количество разных моделей.

Стоимость таких линий производства начинается от 3,5 миллионов рублей.

В состав стандартной линии изготовления ПНД труб входят следующее оборудование:

- Автоматизированный загрузчик гранулированного полиэтилена и бункер – сушилка;

- Автоматическая система контроля за процессами производства;

- Экструдер какого-либо типа;

- Съемные фильеры, имеющие различный диаметр;

- Автоматический вакуумный формовщик полиэтиленовой трубы, ванна вакуумной калибровки и тянущее устройство;

- Автоматическая система охлаждения с ванной для охлаждения;

- Лента транспортера;

- Резаки и отрезное устройство;

- Автоматизированная система укладка готовой продукции в бухты.

Источник: http://ideibiznes.ru/biznes-ideya-7-proizvodstvo-polietilenovyx-trub-pnd/

Технология производства труб оболочек

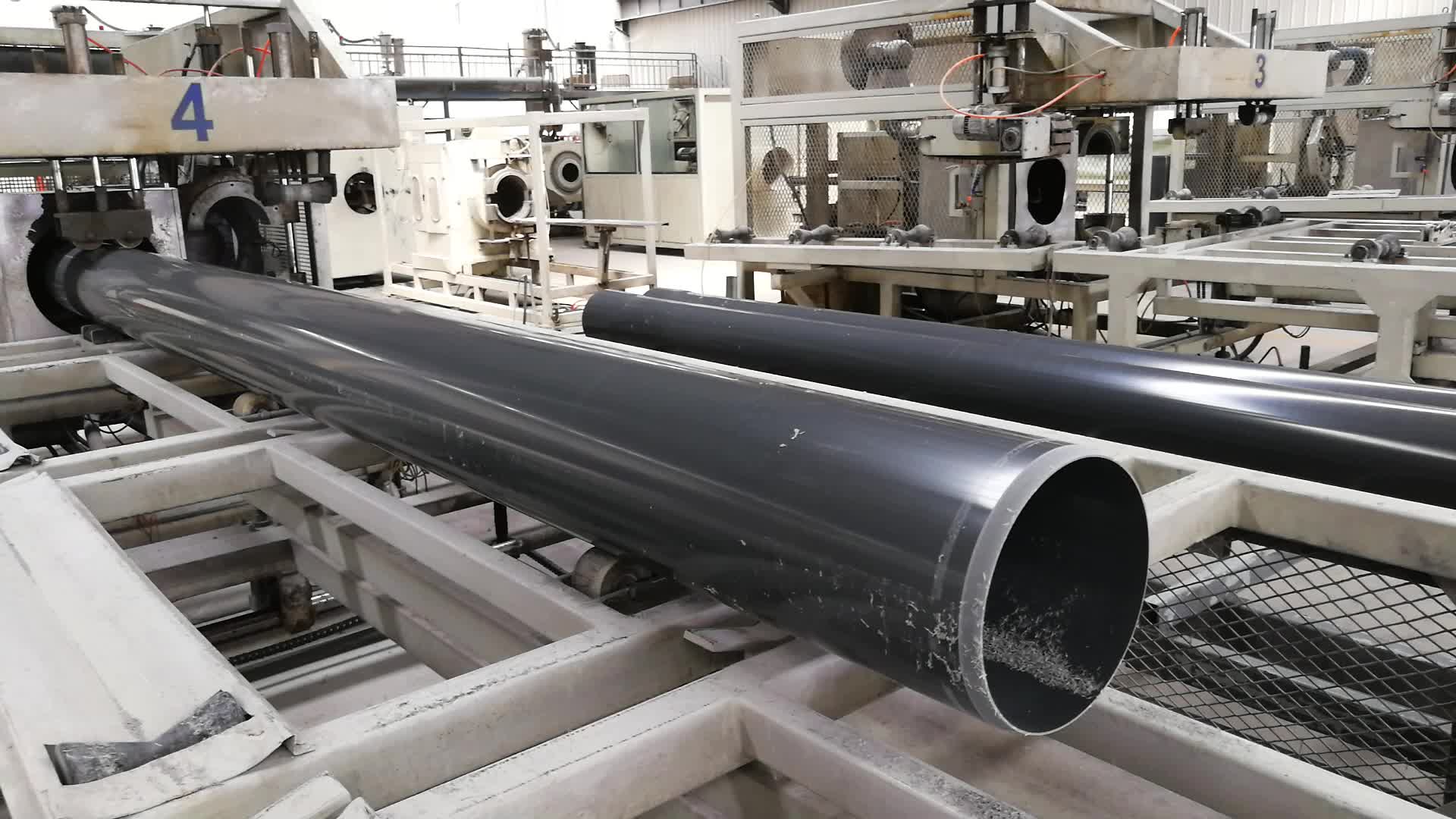

ООО «ПК ДОНТЭС» производит ПЭ трубы-оболочки на современной технологической линии, которая специально предназначена для производства полиэтиленовых защитных труб-оболочек для теплоизолированных труб (по ГОСТ 30732-2006).

Схема технологической линии для производства полиэтиленовых труб-оболочек

Технология производства

При изготовлении ПЭ оболочки полимер расплавляется в экструдере. Экструдер подает ровный поток расплава в формующую головку, из которой расплав вытекает через кольцевую щель.

Выходящая из формующей головки расплавленный полимер поступает в охлаждаемый трубчатый калибратор, который, как правило, прикрепляется к вакуумной калибровочной ванне. Охлаждение продолжается обычно в отдельной охлаждающей ванне. После охлаждающей ванны расположены тянущее устройство и отрезное устройство.

Толщина стенки трубы частично определяется путем регулирования скорости вытяжки трубы, частично неизменной щелью формующей головки.

Используемое сырье

Для изготовления защитной полиэтиленовой оболочки используется полиэтилен низкого давления в гранулах ПЭ-63, ПЭ-80, ПЭ-100 марки 273–79, 273-83 ГОСТ 9001-2001 высшего и первого сорта. Защитную оболочку и трубы экструдируют в соответствии с требованиями ГОСТ 30732-2006 (межгосударственный стандарт).

Поставщики: ООО «Старолен» г. Буденновск, ООО «Казаньоргсинтез» г. Казань

Для производства используется в основном отечественное сырье, что не только уменьшает затраты, но и увеличивает срок службы трубопроводов. Качество отечественных компонентов полностью соответствует технологическим требованиям к материалу.

Компоненты и оборудование линии по производству ПЭ-оболочек

Основные отличительные свойства экструдера:

- эффективное плавление, смешение и гомогенизация полимера;

- система регулирования температуры;

В трубной головке превращают поступающий из экструдера и круглый по своему поперечному сечению расплав в кольцевую форму.

Наиболее общий ограничивающий фактор при изготовлении труб из пластмассы — калибровка в вакуумной калибровочной ванне. Для охлаждения калибровочной трубы на линиях с ПНД используется вода. При помощи агрегата для охлаждения температуру охлаждающей воды можно поддерживать неизменной и значительно более холодной, чем комнатная температура.

Поскольку тепло очень медленно переходит изнутри пластмассовой трубы на поверхность, и лишь поверхность охлаждается, то почти всегда требуется дополнительное охлаждение после вакуумной калибровочной ванны. Для этого широко используются ванны для охлаждения. Принцип ее работы аналогичен вакуумной калибровочной ванне. У нее, естественно, нет вакуумных насосов.

Тянущее устройство протягивает трубу через вакуумную и охлаждающую ванны и толкает ее через отрезающее устройство.

Тянущее устройство состоит из треков, верхние из которых обычно пневматически прижимают к трубе. Нижние треки регулируются механически по диаметру трубы и их высота поддерживается неизменной при выпуске трубы одного и того же диаметра. В треках вращается цепь с резиновыми прокладками, которая приводится от электродвигателя с бесступенчатым регулированием скорости вращения.

Источник: http://www.Dontes.ru/tehnologija-proizvodstva-trub-obolochek.html

Производство полиэтиленовых труб ПНД и ПВД

Открыть завод по производству полиэтиленовых труб ПНД и ПВД в России можно как крупногабаритное предприятие, и как небольшой цех. Большинство предприятий использует одну и ту же технологию производства полиэтиленовых труб – методом экструзии.

Технологический процесс

Гранулированный полиэтилен – сырье для производства полиэтиленовых труб, засыпается в бункер – приёмник экструдера. Там гранулы приобретают пластичность под воздействием высоких температур и с помощью протягивающего устройства подаются через экструзивную головку, где под давлением приобретают нужную форму.

Затем в специальной вакуумной ванне происходит охлаждение заготовки и её калибровка. Калиброваться изделия могут разными способами. Некоторые производства используют высокое давление для этого процесса. Заготовка подаётся в пустотелое цилиндрическое устройство, которое имеет параметры внутреннего сечения равные параметрам наружного диаметра трубы.

Воздух, подающийся внутрь под огромным давлением преобразует заготовку в изделие имеющее нужную форму и размер. Здесь же труба и охлаждается. Важную роль при производстве полиэтиленовых труб ПНД играет правильность охлаждения. Поэтому приобретая оборудование необходимо обязательно купить несколько специальных ванн, проходя через которые, изделие теряет тепло.

Это позволяет постепенно снимать напряжение материала. Нарушения в процессе производства может значительно снизить показатели качества труб.

Производство полиэтиленовых труб ПВД включает такой процесс как резка изделия по указанным размерам. Инструментом служит планетарная труба. На длину изделия влияет диаметр трубы и предпочтения заказчиков. Готовая продукция маркируется в обязательном порядке, с учетом всех требований и норм.

Современная линия по производству полиэтиленовых труб полностью автоматизирована. Специалисту нужно всего лишь контролировать функциональность и алгоритм работы устройств.

Автоматические ультразвуковые системы контроля координируют:

- показатель качества и наличие гранул полиэтилена в приёмнике;

- температурный режим и величину давления;

- скорость прохождения расплавленного сырья через головку устройства.

Также необходимо производить визуальный осмотр готовой продукции, который выполняют специалисты.

Цена оборудования для производства полиэтиленовых труб зависит от производительности и функциональности линии, а также от репутации на рынке производителя устройств.

Полный комплект устройств должен включать:

- аппараты, осуществляющие управление процессом и контроль;

- устройства, предназначенные для бесперебойной подачи сырья в бункер;

- экструдер (лучше, одношнековый), имеющий матричную головку;

- ванны для охлаждения и калибровки изделий;

- тянущий агрегат;

- транспортирующая лента;

- аппарат для резки, планетарную пилу;

- инструменты для маркировки готовой продукции;

- ультразвуковые автоматические устройства, следящие за точностью размера и формы изделия.

Производительность предприятия, обеспеченного полным комплектом устройств, достаточно высокая.

Цех может изготавливать трубы для водонапорных систем (диаметр – 120 см), газопроводов (диаметр – 31,5 см), кабельных безнапорных установок (диаметр до 120 см). Приобретение линии полного цикла потребует больших денежных затрат.

Но можно купить оборудование для производства полиэтиленовых труб китайского происхождения или бывшее в употреблении. Это позволит значительно сэкономить средства.

Правила хранения и транспортировки

Полиэтиленовые трубы не имеют устойчивости к ударам и не переносят больших нагрузок, поэтому их транспортировка и хранение требует соблюдения определённых условий. Трубы хранятся в специальной упаковке. Срок хранения ограничивается производителем, обычно до 2 лет.

Но отечественное производство в редких случаях предполагает наличие упаковки на изделиях, поэтому следует выполнять следующие рекомендации. Трубы должны храниться в защищённом от солнца месте, например, на складе. Территория складирования должна иметь ровную и чистую поверхность, чтобы исключить повреждения верхнего слоя трубы.

На открытых площадках обязательно следует закрыть изделия от солнца. Разгрузочные работы, выполняются вручную и с применением специальных технических средств. Бросать и волочить трубы не рекомендуется. Перекатываются трубы, в случае необходимости, по специально устроенным лагам.

При температуре воздуха ниже 0 градусов, полиэтиленовые изделия приобретают хрупкость, поэтому стоит исключить проведение любых работ, связанных с трубами при – 20 градусах.

Основным недостатком такого производства является большая конкуренция. Но при правильной организации предприятия, соблюдении всех норм и правил, бизнесмен может получить очень прибыльное стабильное, собственное дело.

Источник: http://startbusinessidea.ru/proizvodstvo/proizvodstvo-polietilenovyx-trub-pnd-i-pvd.html

Ооо уфимский трубный завод — технология производства полиэтиленовых труб-оболочек

Технология производства

Производство полиэтиленовых труб осуществляется на современном высокотехнологичном оборудовании импортного производства.

Полиэтиленовые трубы-оболочки диаметром 125 – 1200 мм

Для выпуска полиэтиленовых труб используются только сертифицированные марки полиэтилена ПЭ-80 и ПЭ-100 российских и европейских производителей.

Полиэтиленовое сырье-гранулят доставляется из склада на автомашине или автопогрузчике в Цех теплоизоляции труб и фасонных изделий (ЦТТФИ). Разгрузка осуществляется в бункер-накопитель для сушки и подачи гранулята на технологическую линию для производства труб-оболочек.

Состав оборудования технологической линии

- Автоматический загрузчик и сушка полиэтиленового гранулята;

- Экструдер нагрева полиэтиленового гранулята до расплавленного состояния и подача шнеком в матричную головку (калибраторы) для формирования трубной заготовки — полиэтиленовой напорной трубы или трубы-оболочки;

- Вакуумные калибровочные ванны;

- Ванны водяного охлаждения трубной полиэтиленовой заготовки;

- Тянущее устройство для транспортирования трубной заготовки на технологической линии;

- Коронатор для повышения адгезивных свойств внутренней поверхности труб-оболочек;

- Планетарная пила для резки труб определенной длины;

- Пневматический укладчик для перекладки труб-оболочек на стеллаж-накопитель;

- Шкафы управления технологической линией;

- Маркиратор для маркировки полиэтиленовой трубной продукции.

Контроль за геометрическими размерами (толщиной стенки и диаметром) полиэтиленовых труб производится с помощью системы ультразвукового контроля.

По желанию заказчика трубы могут изготавливаться с маркировочной полосой синего или желтого цвета в зависимости от назначения труб.

Трубы изготавливаются длиной от 4 до 12 м на различные давления по спецификации заказчика.

Контроль качества

Входной контроль сырья и материалов производится на основе сопроводительных документов (сертификатов качества, паспортов).

В процессе производства контроль качества труб выполняет оператор по данным измерительной техники и приборов. Кроме того, осуществляется визуальный осмотр наружной и внутренней поверхности трубы на наличие раковин, наплывов и царапин.

Каждая партия полиэтиленовой трубной продукции контролируется службой технического контроля для теплопроводов на соответствие требованиям ГОСТ 30732–2006.

Транспортирование и хранение

Трубы транспортируют любым видом транспорта в соответствии с нормативно-правовыми актами и правилами перевозки грузов, действующими на соответствующем виде транспорта, ГОСТ 26653, а также ГОСТ 22235 — на железнодорожном транспорте. При транспортировании труб в крытых вагонах масса пакета, бухты, катушки должна быть не более 1,25 т, длина труб — не более 5,5 м.

Для транспортирования труб водным транспортом рекомендуется применять несущие средства пакетирования.

При транспортировании и хранении трубы следует укладывать на ровную поверхность транспортных средств, без острых выступов и неровностей во избежание повреждения труб.

Трубы хранят по ГОСТ 15150, раздел 10, в условиях 5 (ОЖ4). Допускается хранение труб в условиях 8 (ОЖ3) сроком не более 12 месяцев, включая срок хранения у изготовителя.

Высота штабеля при хранении труб свыше 2 месяцев не должна превышать 2 м. При хранении до 2 месяцев высота штабеля должна быть не более 3 м.

Гарантийный срок хранения — два года со дня изготовления.

Источник: http://utzavod.ru/manufacture/polietilen.html

Небольшой обзор технологии по производству полиэтиленовых труб

Большая часть предприятий используют метод экструзии. Согласно этой технологии, наблюдается следующий план действий.

Засыпанные гранулы полиэтилена подаются в бункер. За счет высокой температуры, они постепенно плавятся после чего попадают в экструзивную головку, в которой есть специальный кольцевой зазор, с заданным размером. Вся масса, что проходит через эту головку, формирует заготовку, которая в дальнейшем помещается в вакуумную ванную. В ней заготовка калибруется благодаря пониженному давлению.

Иногда, в качестве калибровки применяется высокое давление. Используя данную технологию, заготовка попадает в полый цилиндр. Его внутренний диаметр равен наружному диаметру трубы. За счет высокого давления, подаваемый воздух растягивает заготовку и прижимает ее к стенкам цилиндра.

Очень важную роль играет охлаждение заготовки, поэтому производство данной продукции обязательно предусматривает несколько охлаждающих ванн. С их помощью, труба постепенно остывает. Если ее охладить быстро, изделие потеряет качество.

Для того, чтобы разрезать трубу ПНД на необходимые размеры используют планетарную пилу. Длина зависит от пожеланий заказчика и диаметра трубы. Готовое изделие маркируют исходя из требований нормативных документов.

В целом, при производстве данной продукции, участие человека минимально. Оператор всего лишь наблюдает за процессом, так как тот полностью автоматизированный. Система осуществляет контроль за качеством, температурным режимом, давлением, скоростью прохода массы через матричную головку. На финише, готовый продукт и его качество осматривают ответственные лица.

Теперь, стоит сказать об комплекте оборудования, с помощью которого реализовывается организация производства. Стандартная линия состоит из:

- аппаратуры, которая осуществляет управление и контроль за процессом производства полиэтиленовых труб;

- оборудования, предназначенного для постоянной подачи сырья в бункер;

- экструдера с насадкой (матричная головка);

- оборудование, осуществляющее калибровку:

- устройства, выполняющего охлаждение заготовки;

- тянущего устройства;

- инструментов для маркировки;

- аппаратуры для ультразвукового контроля.

Изделия из полиэтилена можно повредить ударом или за счет другой, непредвиденной нагрузки. Чтобы сохранить целостность труб ПНД, следуйте установленным правилам хранения и транспортировки.

Если вы собираетесь длительное время хранить трубу, то не извлекайте ее из заводской упаковки. Однако, в России не многие компании ее предоставляют, поэтому:

- Храните трубы ПНД в складских помещениях. Если такой возможности нет, положите их на предварительно вычищенное и выровненное покрытие и избегайте попадания прямых солнечных лучей;

- При укладке изделий навалом, используйте обычные деревянные подкладки на расстоянии друг от друга в 1 м.(не более). Бухты размещают на паллетах из дерева.

- Не перемещайте изделия волоком.

- При разгрузке из машины, не сбрасывайте трубы.

Процесс погрузки труб ПНД и их разгрузки можно делать с помощью техники или самостоятельно. Если же вы решили использовать механизированный способ разгрузки, установите мягкие полимерные стропы или обычные полотенца, чтобы не повредить изделие.

- Осуществляйте перекат только по уложенным лагам, избегайте ударов об борта транспортного средства.

- Не выполняйте погрузочно-разгрузочные работы при температуре ниже -20 гр.

Источник: http://ogodom.ru/nebolshoy-obzor-tehnologii-po-proizvodstvu-polietilenovyih-trub.html

Производство полиэтиленовых труб: особенности технологии

Трубы напорные и безнапорные различных диаметров, фасонные изделия, трубы-оболочки – вот основная продукция, которую выпускает современное производство полиэтиленовых труб. Широкий спрос на данный вид пластиковых труб породил массу производственных цехов по изготовлению ПЭ труб, при этом принцип изготовления в большинстве случаев используется один и тот же.

Рассмотрим, каким образом выглядит линия по производству полиэтиленовых труб, а также каков непосредственно технологический процесс изготовления труб.

Производственный цех полиэтиленовых труб

Оборудование для производства труб из полиэтилена

Как правило, производство труб полиэтиленовых ведется на линиях, состоящих из следующего набора оборудования:

- Автоматического загрузчика и сушки полиэтиленовых гранул.

- Нагревательного экструдера, оснащенного шнеком и матричной головкой (калибраторами), служащей для формирования заготовки трубы.

- Вакуумных калибровочных ванн.

- Ванн водяного охлаждения заготовки трубы из полиэтилена.

- Тянущего устройства, служащего для транспортировки заготовки трубы по технологической линии.

- Коронатора для повышения адгезии внутренних поверхностей труб-оболочек.

- Планетарной пилы для выполнения резки труб под определенную длину.

- Пневматического укладчика для укладки труб на накопительный стеллаж.

- Шкафов управления производственной линией.

- Маркиратора, осуществляющего маркировку на трубной продукции из полиэтилена.

- Системы контроля ультразвуком, необходимой для контроля геометрических размеров труб (диаметра и толщины стенки).

Описанная выше линия и оборудование для производства полиэтиленовых труб использует метод экструзии – самый популярный на данный момент.

Доставку на производственную линию сырья-гранулята осуществляют со склада посредством автопогрузчика. Разгрузку осуществляют в накопительный бункер для сушки и подачи гранул в экструдер.

При помощи такой типовой линии выполнятся производство труб из полиэтилена, а также фасонных деталей следующих диаметров:

- Труб напорных 125-1200 мм диаметром для водопроводов.

- Труб напорных 125-315 мм диаметром для газопроводов.

- Полиэтиленовых труб-оболочек 125-1200 мм диаметром.

Оборудование для производства труб полиэтиленовых

Описание технологического процесса изготовления ПЭ труб

Технология производства труб полиэтиленовых методом экструзии на линии непрерывного действия закрытого выглядит следующим образом:

- После подачи гранул из накопительного бункера в экструдер они расплавляются, и при помощи шнека вязкая масса отправляется в головку экструдера.

- Именно в экструзионной головке с помощью высокого давления производится придание будущим изделиям размера и формы из расплавленной полимерной массы.

- Затем сформированная заготовка отправляется в зону вакуумной калибровки, в которой калибруется (делается более точным) диаметр трубы, а также ее частичное охлаждение.

- Далее технология производства полиэтиленовых труб предусматривает прохождение трубы через ряд охлаждающих ванн, где ее температура нормализуется.

- После этого при помощи планетарной пилы производится резка на уже готовые к использованию изделия.

- Затем на трубы наносится маркировка, и готовые к реализации изделия складываются на стеллажи, откуда транспортируются на склад готовой продукции.

За соблюдением всех составляющих технологического процесса следит специальный логический контроллер, который контролирует наличие сырья, температурные режимы на каждом этапе производства, работоспособность всех узлов. При возникновении неполадки он автоматически останавливает работу линии и сообщает оператору о возникшей проблеме.

Полиэтиленовые трубы: производство

До и послепроизводственная подготовка труб PE

Контроль качества

Производство полиэтиленовой трубы не ограничивается одним только изготовлением. В цехе должен быть обеспечен сквозной контроль качества труб. Так, входной контроль расходных материалов ведется на основании прилагаемых к ним сопроводительных документов – паспортов, сертификатов качества.

Непосредственно во время производства функции по осуществлению контроля качества ложатся на оператора, который ведет его на основании данных измерительных приборов и техники.

Каждая партия полиэтиленовых водопроводных труб подлежит обязательной проверке службой технического контроля на соответствие продукции требованиям ГОСТ.

Транспортировка и хранение ПЭ труб

Правила транспортировки и хранения труб:

- Трубы подлежат транспортировке любыми видами транспорта согласно правилам перевозки грузов.

- При транспортировке полиэтиленовых труб железнодорожным транспортом в крытых вагонах масса бухты, пакета, катушки трубы не должна превышать 1,25 т, тогда как длина труб – 5,5 м.

- При транспортировке труб полиэтиленовые канализационных или водопроводных посредством водного транспорта рекомендуется использование несущих средств пакетирования.

- Укладывать полиэтиленовые трубы (для отопления, водопровода, канализации) при их хранении или транспортировке следует на ровную поверхность без имеющихся поблизости острых углов во избежание повреждения изделий.

Склад полиэтиленовых труб

- Хранение труб осуществляется согласно условий 5 (ОЖ4) раздела 10 ГОСТ 15150. Кроме того, допускается хранить трубы в условиях 8 (ОЖ3) в течение не более года, включая период хранения у производителя.

По причине наличия на рынке большого количества производителей полиэтиленовых труб, следует особенно тщательно относиться к выбору продукции, в особенности китайского и отечественного производства. Сертификат качества и отсутствие видимых дефектов на приобретаемых изделиях будут залогом того, что трубы отслужат в условиях эксплуатации в течение не менее заявленного срока.

Источник: http://xn--80aabj9bpfcol3g.xn--p1ai/proizvodstvo-polietilenovyh-trub.htm