- Давление при проведении испытаний трубопроводов

- Проведение процедуры гидроиспытания технологических трубопроводов

- Гидравлические испытания трубопроводов

- Подготовительные работы

- Проведение испытаний

- Технология проведения испытаний

- Подготовка

- Определение прочности и герметичности

- Составление документов

- Опрессовка систем отопления

- Цель проведения опрессовки отопления

- Когда проводят опрессовку системы отопления

- Опрессовка внутренней системы отопления состоит из нескольких этапов

- Опрессовка системы отопления загородного дома

- Особенности проведения опрессовки системы отопления многоэтажного дома

- Давление опрессовки

- Давление опрессовки максимальное: что дальше?

- Завершение опрессовки системы отопления

- Акт опрессовки системы отопления

- Гидравлические испытания трубопроводов

- Гидравлическое испытание трубопроводов систем отопления – основные правила, назначение проверки и технология опрессовки

- Основные правила

- Формирование смет на обслуживание отопительной системы

- Смета на промывку труб и радиаторов отопления

- В чём назначение гидравлических испытаний?

- Технология опрессовки труб отопления

- Подготовка к проведению гидроиспытаний

- О персонале и оборудовании

- Разновидности испытаний, дополнительные сведения

- Информация о нормах по гидравлическому испытанию

- Работа с альтернативными системами отопления

- Порядок выполнения работ

Проводя испытания трубопроводов водоснабжения, специалисты проверяют сразу несколько показателей:

- Обнаружение бракованных участков.

- Герметичность.

- Надёжность.

Тестирование отопления проводят перед тем, как заново построенный объект вводится в эксплуатацию. Это касается не только введение новой коммуникации, а так же ее капитального ремонта.

Если обнаружены дефекты, их устраняют в самые короткие сроки. Тесты повторяются до тех пор, пока результаты работы не будут признаны положительными.

Сами испытания трубопроводов проводятся в два захода.

- Сначала идут предварительные.

- За ними следуют окончательные.

Первый этап предполагает нагнетание воды в трубопровод, под высоким давлением. Главное, чтобы напор был в полтора раза больше, чем обычные рабочие показатели.

При этом важно сохранить доступ к элементам системы, которые находятся как внутри, так и снаружи. Это надо сделать до того, как будут смонтированы сантехнические приборы

ВАЖНО! Гидравлические тестирования трубопроводов водоснабжения так же назначают до того, как проводить финишную отделку внутри помещений. За гидравлические испытания систем водоснабжения отвечают специально обученные люди.

Подземные участки трубопровода полностью закрываются перед началом проведения окончательных испытаний. На данном этапе необходимо завершить все работы по монтажу.

Но к установке сантехнических приборов ещё не приступают. Во время данных мероприятий напор повышают на 1,3 раза в сравнении с обычным.

Методика допускает наличие дополнительных правил.

- Гидравлические проверки систем водоснабжения нужно производить только спустя 24 часа после того, как завершился монтаж. Температура окружающей среды обязательно должна быть выше нуля.

- При проведении данного мероприятия, трубы наполняют водой полностью. Пока она не дойдёт до верхней части стояков. Перед этим состояние труб проходит визуальный осмотр для контроля. При выявлении заметных недочётов их исправляют сразу. Считается, что система успешно прошла проверку, если на протяжении 20 минут рабочего состояния не возникает протечек. И если вода сохраняет отмеченный ранее уровень.

Смотреть видео

Давление при проведении испытаний трубопроводов

Давление при гидроиспытании трубопроводов проверяют манометрами, их предварительно нужно проверить и опломбировать.

Соответственно ГОСТу 2405-63, эти механизмы должны характеризоваться классом точности не меньше 1,5. Объем их корпуса не может быть меньше 15 см, а шкала на номинальный показатель напора должна быть не меньше трех четвертей от измеряемого.

Путем гидроиспытания системы тестируют не только на уровень прочности, но и плотности. При этом цифру испытательного давления избирают разную. Например:

- Стальные и чугунные системы напорного типа – для них показатель прописанный в проекте это коэффициент 1,25. Поднятие проверочного давления над уровнем рабочего не может превышать 5 кг/см2, а уровень проверочного давления не может превышать 10 кг/см2.

- Асбестоцементные системы напорного типа – это не выше уровня рабочего давления на 5 кг/см2.

- Системы из полимеров проверяются под напором, указанным ГОСТом или ТУ для определенного типа труб, и этот показатель не разрешают снижать ниже рабочего уровня.

Чтобы создать требуемое давление при гидроиспытаниях используют:

- Гидравличекие прессы.

- Поршневые насосы ручного типа.

- Приводные шестеренчатые насосы.

- Эксплуатационные насосы.

Проведение процедуры гидроиспытания технологических трубопроводов

Гидроиспытания технологических трубопроводов делают для того, что определить плотность при чеканке и течи в трубопроводе. Впервые сеть тестируют до того, как произвести засыпку углублений и поставить арматуру.

Считают, что любой из технологических трубопроводов прошел контроль, если в нем не произошел разрыв, и не нарушилась герметичность. Также, если остались целыми стыки, и не образовались протечки.

По завершении испытания технологических систем, их сразу засыпают землей и выполняют финальное тестирование. Во время данного мероприятия в технологических системах выполняется промывка водой, а проверяемые зоны отсекают от функционирующей системы посредством фланцев или заглушек.

Перед проведением испытания сеть и раструбные стыки заливают водой и выстаивают сутки. Финальное испытание выполняют без предохранительных вентилей и гидрантов. Вместо них ставят заглушки.

Задвижки при этом полностью открывают, только сначала проверяют состояние набивки сальников. проверяемой зоны от функционирующей нельзя.

Гидравлические испытания трубопроводов

Подготовительные работы

Перед тем как проводить гидравлические испытания трубопроводов систем отопления, необходимо провести комплекс подготовительных работ.

- Конструкция разбивается на условные деления.

- Проводится внешний визуальный осмотр.

- Проверяется техническая документация.

- К делениям крепятся спускные вентили, заглушки, воздушные вентили.

- Монтируют временную трубопроводную линию от наполнительных и прессовочных устройств.

- Проверяемый участок отключают от остальных делений труб заглушками с хвостовиками, отсоединяют его от аппаратуры и оборудования. Важно: применять для этих целей комплектную запорную арматуру самого провода запрещено.

- Для испытания трубопроводов на прочность и плотность их подключают к гидравлике (компрессорам, насосным станциям, прессам или воздушным сетям), создающей требуемое для проверки давление, на расстоянии в 2 вентиля.

Проводятся гидравлические испытания только под началом производителя или под руководством мастера, в строгом соответствии с требованиями технической документации, инструкций и проектных бумаг. Должны соблюдаться регламент Госгортехнадзора, техника безопасности.

https://www.youtube.com/watch?v=5a3f_8xx3eo

Обратите внимание: аппаратура и тестовые приспособления (манометры и т.д.) проходят обязательную предварительную проверку и опломбирование. Минимальный класс точности манометров – 1,5 (согласно ГОСТ 2405-63), минимальный диаметр корпуса – 1,5 см, шкала номинального давления – от 4/3 от измеряемой величины

Требования к цене деления использующихся термометров – до 0,1° С.

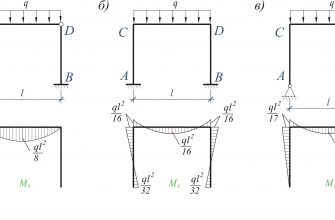

Проводятся гидравлические испытания трубопроводов водоснабжения и отопления для изучения их прочности и плотности. Величина давления при испытательных экспериментах устанавливается проектной документацией в кгс/см2:

- стальные конструкции с рабочим порогом до 4 кгс/см2 и системы с рабочей температурой более 400° — 1,5-2;

- стальные конструкции с рабочим порогом более 5 кгс/см2 — 1,25 (в особых случаях величина рассчитывается по формуле: рабочая нагрузка плюс 3 кгс/см2);

- стеклянные, винилопластовые, из чугуна и полиэтилена – от 2;

- фаолитовые – 0,5;

- из цветных металлических сплавов – 1.

Для нагнетания нужных нагрузок в системе используют передвижные плунжерные, эксплуатационные и ручные (поршневые) насосы, гидравлические и приводные шестеренчатые прессы.

Проведение испытаний

Проходит испытание трубопровода на прочность и герметичность с использованием гидравлики в несколько этапов:

- Подключают гидравлический насос или пресс.

- Устанавливают манометры и наполняют конструкцию водой. Важно: чтобы проконтролировать вытеснение воздуха из труб, воздушники при этом оставляют открытыми. Появившаяся в них вода свидетельствует о том, что воздуха внутри не осталось.

- При заполнении водой поверхности осматриваются на предмет течей, трещин и малейших огрехов в соединительных элементах и по периметру.

- Нагнетается нужное давление, проводится испытание трубопровода при длительном его воздействии.

- Затем нагрузку постепенно уменьшают до стандартных рабочих величин для повторного изучения состояния системы.

- Из трубопровода сливается вода, аппаратура снимается и отсоединяется.

На заметку: стеклянные соединения проверяют под испытательными нагрузками 20 минут, для проводов из других материалов достаточно 5 минут.

При вторичном осмотре стальных труб особое внимание уделяется сварным швам и спайкам. Их аккуратно простукивают округлым молотом до 1,5 кг, отступая 15-20 мм.

Для тестов деталей из цветных сплавов используют деревянный молоток до 0,8 кг, трубопроводы из остальных материалов не обстукивают во избежание механических повреждений.

Успешным проведение гидроиспытаний трубопроводов считается в случае, если манометр не показал во время тестов спада давления, во фланцевых соединениях, сальниках и сварных швах не зафиксированы запотевание и течи.

Если результаты неудовлетворительны, проверка повторяется после их устранения. На заметку: иногда для гидравлических тестов при минусовых температурах в жидкость добавляют составы, снижающие температуру замерзания, утепляют трубы или подогревают жидкость.

Технология проведения испытаний

Испытания систем отопления (водоснабжения, газоснабжения и так далее) производятся в следующей последовательности:

- подготовка к проведению проверки;

- проведение испытаний;

- составление документов, в которых отражаются результаты.

Подготовка

Перед проведением испытаний необходимо:

- изучить документацию трубопровода, чтобы определить подходящее для испытаний давление. В соответствии с требованиями СНиП величина испытательного давления составляет 1,25 максимального давления, определенного техническими характеристиками системы, но не менее:

- 2 для трубопроводов, изготовленных из стали, чугуна, полиэтилена, стекла;

- 1 для трубопроводов, изготовленных из цветных металлов;

- 0,5 для фаолитовых трубопроводных систем;

- провести визуальный осмотр трубопровода с целью выявления явных признаков некачественной сборки или порчи комплектующих;

Визуальное выявление недостатков

- разбить трубопровод на отдельные участки. В большинстве случаев такая работа производится при необходимости проверки больших по длине систем. Частные бытовые трубопроводы на загородных участках (в коттеджных поселках) можно испытывать целиком;

- установить в определенных частях системы оборудование, необходимое для проверки. К такому оборудованию относятся:

- вентили;

- заглушки;

- манометры;

- насос или компрессор для заполнения системы водой.

Установка оборудования для испытания

Испытательные работы строго запрещено проводить с использованием запорной арматуры, установленной на трубопроводе. Для проверки необходимо использование отдельных сертифицированных фитингов.

Определение прочности и герметичности

После завершения подготовительных работ производится испытание на прочность. Для этого:

- трубопровод или отдельный участок системы заполняются водой;

- нагнетается проверочное давление;

- выдерживается определенное время (достаточно 10 минут).

Установка проверочного давления для определения прочности системы

В ходе проверки запрещается снижать проверочное давление более чем на 0,1 МПа. Если снижение давления по каким-либо причинам произошло, то проверка производится вторично.

После истечения времени проверки требуется произвести осмотр и выявить образовавшиеся повреждения (трещины, деформация и так далее). Испытание считается пройденным успешно, если в ходе проверки не произошло падения давления (по манометру) и не выявлено повреждений. Если:

- повреждения обнаружены, то выполняется их устранение и повторная проверка;

- повреждения отсутствуют, то выполняется вторичная (окончательная) проверка прочности трубопроводной системы.

После испытания прочности системы трубопровода производится тест на герметичность сооружения:

- в бачке фиксируется уровень жидкости;

- устанавливается время проведения проверки;

- производится наблюдение за показателями давления в системе. Если протечек не обнаружено, то давление будет постоянным, а уровень жидкости в бачке не измениться.

- Разгерметизация трубопровода

- Как самостоятельно провести испытания на прочность и герметичность отопительной системы, смотрите на видео.

Составление документов

Результаты всех проверок заносятся в акт испытаний, который составляется инспектором и утверждается приемной комиссией.

В акте отражаются:

- дата проведения проверочных работ;

- состав комиссии;

- методика проведения проверки;

- уровень давления;

- результаты (полученные повреждения или их отсутствие, расчетные показатели объема и так далее);

- заключение о возможности использования системы.

Форма акта с результатами испытаний

Все гидравлические испытания производятся исключительно квалифицированными специалистами и с соблюдением всех норм и правил. После проверки производится промывка и опрессовка системы.

Опрессовка систем отопления

Опрессовка или гидравлическое испытание – это проверка системы отопления на герметичность. Для этого в ней создают избыточное давление, максимально приближенное к значению предельного давления, определенного расчетным путем.

Цель проведения опрессовки отопления

Основная задача состоит в том, чтобы смоделировать ситуацию, аналогичную гидравлическому удару, который может возникнуть в работающей системе отопления в любой момент.

Когда проводят опрессовку системы отопления

Проводят опрессовку отопительной системы перед началом каждого отопительного сезона, а также после окончания монтажных и ремонтных работ. Опыт показывает, что проведение опрессовки трубопроводов системы отопления позволяет выявить все скрытые при монтаже дефекты, а ее успешное проведение является лучшей гарантией безаварийной работы оборудования в следующем отопительном сезоне. Опытные собственники зданий, подходящие ответственно к вопросам теплоснабжения, проводят гидравлические испытания сразу после окончания отопительного сезона, что позволяет своевременно устранить неполадки, а затем произвести повторное гидравлическое испытание.

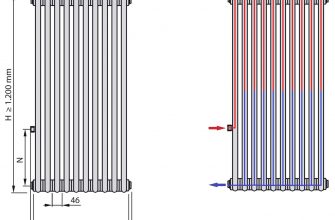

Обычно опрессовку трубопроводов и радиаторов системы отопления приурочивают к промывке отопления и устранению различных видимых неполадок или проведению планово-предупредительных работ.

Опрессовка внутренней системы отопления состоит из нескольких этапов

- Наполнение системы водой;

- Нагнетание давления в ней;

- Контроль показаний приборов, измеряющих давление в системе;

- Визуальный контроль наличия (отсутствия) течи;

- Устранение неполадок в случае из обнаружения;

- Составление акта о проведении опрессовки системы отопления.

Подача воды в систему осуществляется через специальный кран, чаще всего шаровый, называемый «спускником» и расположенный, как правило, в элеваторном узле системы отопления или в котельной, на обратном трубопроводе. Воду можно подавать сразу из водопровода.

В ходе заполнения системы водой сбрасывают воздух и удаляют воздушные пробки. При этом так же проверяют, нет ли течи.

Следует обратить внимание, что при проведении опрессовки системы отопления подача воды производится только снизу. Если воду заливать сверху, велика вероятность попадания в систему воздуха и образования в ней воздушных пробок

Опрессовка системы отопления загородного дома

Характерной особенностью систем отопления частных домостроений и коттеджей является низкий уровень давления в них, как правило, не превышающий 2 атм. Это значит, что для опрессовки загородного дома вполне достаточно подать в систему отопления воду из водопровода, где давление как раз и составляет 2 и более атм.

В этом случае можно обойтись без дополнительного оборудования и избыточного давления в системе. Достаточно просто проверить, нет ли течи, запотевания сварных швов или их сдвигов или разрывов. После проведения испытания отопительная система должна быть сразу же заполнена теплоносителем. Для этого можно использовать химически очищенную воду или антифриз.

Особенности проведения опрессовки системы отопления многоэтажного дома

Особенности проведения опрессовки системы отопления многоэтажного дома

Проведение гидравлических испытаний отопительной системы многоэтажных жилых домов, объектов социального назначения, а также торговых и развлекательных центров регламентируется «Правилами технической эксплуатации тепловых энергоустановок», а также Действующими Санитарными Нормами и Правилами.

Давление опрессовки

В соответствии с ними перед ее началом гидравлических испытаний необходимо рассчитать уровень опрессовочного давления. Его значение зависит от многих факторов:

- Срока ввода в эксплуатацию отопительной системы (для новых систем отопление при опрессовке рабочее давление увеличивают в 1,5-2 раза, а для систем, эксплуатируемых не первый год, рабочее давление увеличивают на 15-50%);

- Вида отопительных приборов, установленных в здании: если в системе используются чугунные радиаторы, то опрессовочное давление не должно превышать 6 атм. Для конвекторов, напротив, необходимо уровень давления поднимать до 10 атм.;

- Количества этажей в здании;

- Назначения здания.

В большинстве случаев проведению гидравлического испытания отопительной системы предшествует ее промывка, после проведения, которой промывочные растворы сливаются, а система заполняется водопроводной водой, температура которой не должна превышать 45 С. В обязательном порядке производится сброс воздуха.

После заполнения системы отопления водой к спускному крану (спускнику) подключается насос для опрессовки системы отопления, с помощью которого создается избыточное давление в сети, уровень которого проверяется в самой высокой точке отопительной системы.

Давление опрессовки максимальное: что дальше?

После достижения в системе необходимого уровня опрессовочного давления его удерживают не менее 15 минут, в течение которых следят за показаниями манометров, а также визуально проверяют наличие течей, сдвигов в системе или появления разрывов.

В ходе проведения гидравлических испытаний проверка каждого отопительного прибора и узла должна производиться в обязательном порядке. При этом не имеет значения, остается уровень опрессовочного давления постоянным, или происходит его падение. Особо тщательно проверяются скрытые участки отопительной системы, например, расположенные в стенах или залитые стяжкой.

Если давление стабильно, а течь не обнаружена, гидравлическое испытание системы считается завершенным. После окончания проверки уровень давления сбрасывается до рабочего значения.

В том случае, если падение опрессовочного давления превышает допустимые параметры, производится тщательное обследование системы и выявление течей. Гидравлические испытания продолжаются до тех пор, пока не будет найден поврежденный участок.

Завершение опрессовки системы отопления

Опрессовка системы отопления считается успешно проведенной, если во время проведения контрольных замеров падение давление составило не более 0,1 атм, не выявлено никаких видимых повреждений в системе, разрывов, течей, сдвигов и запотевания сварных швов.

Если повреждения обнаружены, их устраняют, а затем проводят повторное гидравлическое испытание.

Акт опрессовки системы отопления

По результатам проведения опрессовки составляется акт опрессовки, в котором указывают время проведения испытания системы, приводят расчет опрессовочного давления, указывают время, в течение которого оно выдерживалось, а также сообщают о полученных результатах.

Гидравлические испытания трубопроводов

Группа Компаний Агпайп работает в штатном режиме ГлавнаяСтатьи и материалыГидравлические испытания трубопроводов

В рамках испытаний магистраль подвергается эксплуатации в экстремальных условиях с целью определения надёжности системы.

При этом давление гидравлического испытания может превышать рабочие показатели в 1,2-1,5 раз. Оно нагнетается в магистраль постепенно, чтобы исключить вероятность возникновения гидравлического удара и иной аварийной ситуации.

Для контроля, регулирования и фиксирования напора рабочей среды используются манометры.

Прежде, чем приступать к испытаниям, система подвергается тщательному визуальному осмотру на предмет выявления отклонения от проектной документации. Это позволяет понять, готова ли система к испытаниям. Во время подготовительного этапа:

- Осматриваются стыки;

- Определяется правильность установки арматуры;

- Проверяются подвески и опорные элементы;

- Тестируются запорные элементы и определяется, насколько легко они открываются;

- Устанавливаются возможности удаления воздуха из системы.

Оптимальными условиями для проведения испытаний является температура не ниже +15оС. Перед проверкой наружных трубопроводов необходимо выполнить их продувку с целью освобождения внутреннего пространства от возможных загрязнений.

После соответствующей подготовки и осмотра системы, начинаются испытательные мероприятия, во время которых:

- Подключается гидравлическое оборудование и устанавливаются манометры;

- Система заполняется водой минимум +5оС. При этом воздушники должны находится в открытом состоянии, пока не покажется вода. Появление жидкости говорит об удалении всего воздуха из коммуникации. Для максимального выдавливания воздуха вода должна подаваться в наиболее низком месте системы.

- Во время заполнения магистрали жидкостью проверяются соединения с целью определения течи через негерметичные участки.

- Увеличивается напор и начинается тестирование трубопроводной сети. Время гидравлического испытания – минимум 5 минут.

- Давление плавно уменьшается до рабочих параметров.

- Вода сливается из коммуникации, после чего отсоединяется оборудование.

Считается, что испытания прошли успешно, если показания манометра остались неизменными, а в местах соединений и стыковки не наблюдается течи. В случае неудовлетворительных результатов, выполняется устранение погрешностей, после чего трубопроводная сеть подвергается повторному тестированию.

Показатели давления при тестировании на прочность устанавливаются проектной документацией и в зависимости от материала труб должны равняться:

Что касается проверки наружных коммуникаций, то тестирование напорных магистралей, которые прокладываются в траншеях, проводится дважды. Первичные испытания выполняются до засыпания и фиксирования арматуры, повторные – после установки клапанов-предохранителей и гидрантов (монтируются на водопроводах).

Если испытательные мероприятия предстоит выполнять при минусовых температурах, то нужно позаботиться о том, чтобы вода в системе не замёрзла, в первую очередь это касается спускных каналов. В подобных ситуациях используется раствор хлористого кальция, который добавляется в воду, или предварительный прогрев.

| 1. Стальной 1 класса* со стыковыми соединениями на сварке (в том числе подводный) с внутренним расчетным давлением Рр до 0,75 МПа (7,5кгс/кв.см) | 1,5 (15) |

| 2. То же, от 0,75 до 2,5 МПа (от 7,5 до 25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 2, но не более заводского испытательного давления труб |

| 3. То же, св. 2,5 МПа (25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 1,5, но не более заводского испытательного давления труб |

| 4. Стальной, состоящий из отдельных секций, соединяемых на фланцах, с внутренним расчетным давлением Рр до 0,5 МПа (5 кгс/кв.см) | 0,6(6) |

| 5. Стальной 2- и 3-го классов со стыковыми соединениями на сварке и с внутренним расчетным давлением Рр до 0,75 МПа (7,5 кгс/кв.см) | 1,0(10) |

| 6. То же от 0,75 до 2,5 МПа (от 7,5 до 25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 1,5, но не более заводского испытательного давления труб |

| 7. То же, св. 2,5 МПа (25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 1,25, но не более заводского испытательного давления труб |

| 8. Стальной самотечный водовод водозабора или канализационный выпуск | Устанавливается проектом |

| 9. Чугунный со стыковыми соединениями под зачеканку (по ГОСТ 9583-75 для труб всех классов) с внутренним расчетным давлением до 1 МПа (10 кгс/кв.см) | внутреннее расчетное давление плюс 0,5(5), но не менее 1(10) и не более 1,5(15) |

| 10. То же, со стыковыми соединениями на резиновых манжетах для труб всех классов | Внутреннее расчетное давление с коэффициентом 1,5, но не менее 1,5(15) и не более 0,6 заводского испытательного гидравлического давления |

| 11. Железобетонный | Внутреннее расчетное давление с коэффициентом 1,3, но не более заводского испытательного давления на водонепроницаемость |

| 12. Асбестоцементный | Внутреннее расчетное давление с коэффициентом 1,3, но не более 0,6 заводского испытательного давления на водонепроницаемость |

| Пластмассовый | Внутреннее расчетное давление с коэффициентом 1,3 |

Акт – официальный документ, который должен отображать информацию об объекте, проводимых испытаниях и членах комиссии.

Испытания трубопроводных сетей должна проводить монтажная компания. Лицо, которое несёт ответственность за проведение испытательных работ, должно иметь наряд-допуск, соответствующий требованиям СНиП III-4-80. В завершении всех мероприятий должен быть составлен акт гидравлических испытаний, в котором необходимо отобразить:

- Наименование трубопроводной системы;

- Название организации, которая проводила технический надзор;

- Сведения о величине испытательного давления и времени испытаний;

- Информация о снижении давления;

- Марку манометра;

- Описание несоответствий, обнаруженных в ходе испытаний, либо отметка об их отсутствии;

- Выводы;

- Дата испытаний.

Стандартный состав комиссии:

- Представитель монтажной компании, которая выполняла прокладку трубопровода;

- Инспектор Технадзора;

- Представитель эксплуатационной компании.

При внесении информации о трубопроводе, кроме названия, необходимо указать его длину, диаметр и материал изготовления.

Если трубопровод успешно выдержал испытания, то комиссия даёт разрешение на ввод системы в эксплуатацию. Данное разрешение заверяется подписями всех членов комиссии. При этом должны быть указаны их занимаемые должности и ФИО.

Тестируемое давление должно быть не меньше, чем значение, полученное по формуле:

- И не больше значения, при котором в тестируемом трубопроводе способны возникнуть мембранные напряжения , а общие либо местные мембранные и общие изгибные напряжения в совокупности будут равняться (верхняя граница).

- P – расчётное значение давления при тестировании в заводских условиях либо рабочее давление при тестировании после монтажных работ и во время эксплуатации;

- – максимально допустимое напряжение при температуре испытательных мероприятий T^h;

- – максимально допустимое напряжение при расчётной температуре T;

- K^h – коэффициент, который для трубопроводов равен 1,25.

Испытания водопроводных систем проводятся до выполнения финальных отделочных работ. Перед завершающим этапом тестирования все подземные магистрали закрываются, но сантехнические приборы пока не монтируются. Места выхода закрываются заглушками.

Испытания водопроводных коммуникаций из пластика разрешается проводить по прошествии суток с момента завершения монтажных работ при температуре выше нуля.

Для тестирования водосливов, трубы наполняются жидкостью до верхней части стояков.

Если при полном заполнении водосливов не наблюдается протечек на протяжении 20 минут, а уровень воды не изменяется, то считается, что водопровод выдержал испытания.

Во время проведения тестирования системы надо придерживаться следующих правил:

- Водопроводную систему следует начинать заполнять с магистральных линий, чтобы вода постепенно зашла в стояки и небольшие локальные каналы;

- В первую очередь надо заполнять нижние этажи, плавно поднимаясь вверх. Это позволит удалить воздух из системы и исключить вероятность образования воздушных пробок;

- При тестировании магистрали горячей воды, температуру нужно измерять в крайних точках коммуникации. Для испытаний используется вода расчётной температуры;

- В процессе проверки водопровода горячей воды также тестируются полотенцесушители.

Испытания водопроводной сети предполагает выполнение следующих действий:

- Наполнение водопровода водой;

- Выдерживание без давления 2 часа;

- Медленное повышение напора, который удерживается в течение 0,5 часа;

- Осмотр системы на предмер протечек;

- Снижение давления до рабочих показателей;

- Проверка состояния трубопровода;

- Выдерживание системы под рабочим давлением 0,5 часа;

- Слив воды из трубопроводной сети.

Отсутствие протечек свидетельствует об успешном завершении испытаний.

Испытания отопительных коммуникаций выполняется два раза. Изначально тестированию подвергается исключительно магистраль без арматуры и оборудования, а затем вся система в сборе (с задвижками, грязевиками и прочими элементами). Необходимость проведения испытаний в два эта обусловлена тем, что при установленном оборудовании и арматуре гораздо сложнее протестировать точки соединений.

При проведении испытаний соблюдается та же последовательность действий, что при тестировании сетей подачи воды. Проверочное давление должно быть в 1,25 раза больше, нежели рабочее.

В ходе проверки отопительной сети без оборудования и арматуры, напор увеличивают до расчётного давления и коммуникация тестируется 10 минут.

Трубопроводную коммуникацию в сборе выдерживают под давлением на протяжении 15 минут.

Тестирование безнапорных систем канализации проводится после окончания работ по гидроизоляции, но перед началом внутренней отделки. Наружные магистрали проверяются до засыпки траншей. На предварительном этапе испытывается система без колодцев, а потом проверяется вместе с колодцами.

Внутренние полимерные коммуникации должны проверяться только при температуре окружающего воздуха выше нуля спустя минимум сутки после окончания всех монтажных работ.

Для испытания колодцев их заполняют водой и выдерживают определённое время. При закрытых отверстиях на входе и на выходе уровень жидкости должен оставаться неизменным. Это свидетельствует об отсутствии течи.

В случае напорных канализационных систем, испытания проводятся под давлением. Тестирование считается успешным, если входное и выходное давление одинаковое – это значит, что нет утечек.

При проведении испытательных мероприятий и сдаче трубопровода в эксплуатацию должны быть составлены соответствующие акты:

- Визуального осмотра системы и всех комплектующих;

- Скрытых работ;

- Проверки на прочностные показатели и плотность коммуникации;

- Промывочных операций;

- Входного контроля качества;

- Соответствия проведенных работ проектной документации.

- Срок гидравлических испытаний систем отопления и водоснабжения приходится на начало и конец отопительного сезона.

- Системы канализации по предписанию проходят процедуру технического обслуживания, в состав которой входят гидравлические испытания, раз в год.

- Кроме того, проверка любой трубной магистрали проводится по окончанию монтажных и ремонтных работ, а также по предписанию управляющей компании.

Калькуляция на тестирование системы на прочность и герметичность выполняется отдельно от монтажа системы. При испытаниях контура цена рассчитывается за погонный метр. Стоимость проверки отдельных комплектующих зависит от количества элементов коммуникации.

При запуске только что смонтированной трубной системы, отсутствие заполненного акта гидравлических испытаний не позволит получить разрешение на ввод объекта в эксплуатацию от контролирующих организаций.

Если пренебречь данным мероприятием в уже действующем трубопроводе, большей проблемой станет выход из строя всей системы, что повлечет за собой дополнительные расходы. Ведь без испытаний не будет видна реальная картина состояния трубопроводной сети, например, утечки рабочей жидкости из стыков.

- Это грозит ремонтными работами с полным отключением коммуникации.

- При использовании современных трубопроводных систем, имеющих длительный срок службы (50 лет и больше), испытания достаточно проводить после монтажа, реконструкции и после профилактических работ.

- Но так как в нашей стране многие коммуникации проложены ещё в прошлом веке, то гидравлические испытания, проведенные в срок, помогут сэкономить время и средства на ремонт или в более серьезном случае полную замену труб.

трубы для водоснабжения из сырья Fusiolen произведенные в Германии.

- Коэффициент линейного расширения составляет 0,035 мм/м

- Низкий коэффициент теплопроводности — всего 0.15 Вт/м*K

- Рабочая температура 95 градусов, давление 10 бар

- Гарантия 10 лет и 20 миллионов Евро

- Срок службы до 100 лет (Сертификат DVS)

Традиционная Итальянская система для внутренней ливневой и фекальной канализации из материала НПВХ. Идеальные трубы для внутренней канализации.

Обладает уникальными техническими характеристиками:

- Клеевое соединение

- Давление 10 бар

- Группа горючести Г1

Установлена на стадионах ЧМ по футболу 2018

Голландская сифонно-вакуумная система ливневого дренажа.

- Идеальна крыш широкой площади.

- Пропускная способность до 40 литров в секунду

- Не требует земляных работ

Инновационная разработка — При умеренных осадках система работает как традиционная самотечная, но при больших объемах воды в стояке возникает разряжение, которое утягивает за собой воду из трубопровода.

Это создает дополнительный подсос через воронки, оснащенные отсекателями воздуха.

Благодаря вышеописанному происходит существенное увеличение производительности при значительном уменьшении диаметров трубопроводов, по сравнению с обычной гравитационной системой.

Гидравлическое испытание трубопроводов систем отопления – основные правила, назначение проверки и технология опрессовки

Гидравлическое испытание трубопроводов систем отопления проводится обязательно при:

- Подготовительных работах для нового сезона.

- Установке котлов и труб.

- Замене отдельных участков.

Главное назначение испытаний – в том, чтобы выявить утечки и ряд повреждений местного характера, соединений без должного уровня герметичности, а так же и других проблем, из-за которых работоспособность трубопровода для отопления при дальнейшей эксплуатации теряется.

https://www.youtube.com/watch?v=5a3f_8xx3eo\u0026t=200s

Опрессовка систем отопления — это процесс тестирования отопительного оборудования и трубопроводов пробным повышенным давлением. Цель тестирования – проверка: прочности корпусов и стенок всего контура (труб, радиаторов, арматуры и т.п.); герметичности соединений всех элементов системы; работоспособности кранов, манометров, клапанов и задвижек.

Если речь идёт о многоквартирных домах, то проведение испытаний становится обязанностью сотрудников ЖКХ. В частных домах владельцы сами становятся организаторами процесса, а тут все нужно делать либо самому, либо стоит обратиться к специалистам с соответствующими навыками.

Основные правила

Без гидравлических испытаний невозможно обеспечить комфортные условия для проживания в доме. Элементы в отопительной системе, спустя определённое время эксплуатации имеют способность изнашиваться. Проверки позволяют избежать появления серьёзных повреждений.

Гидравлический расчёт в системе отопления выполняют перед установкой отдельных элементов. При этом обязательно учитываются такие факторы, как внутренний диаметр трубопровода и материал из которого он изготовлен.

Рассчитывается диаметр фасонных изделий вместе с фитингами. Эффективность работы отопления существенно снижается, если хоть один из элементов расчитан неправильно. Период эксплуатации из-за этого уменьшается в несколько раз.

Сечение труб отопления рассчитывается с использованием следующей формулы.

- D = √354∙(0.86∙Q:Δt):V

- V- скорость, с которой перемещается теплоноситель.

- Δt – разница в температурах между обратной и падающей трубами.

- Q – величина нагрузки на том или ином участке, требующем расчёта.

- D – обозначение трубного диаметра.

После данного расчёта становится возможным определение среднего диаметра для одной трубы, входящей в отопительный трубопровод. Данных существенно больше, если расчёты проводятся настоящими профессионалами.

Что такое опрессовка системы отопления

Определение размеров проходит не только по каждой из отдельных труб. Сюда включаются и другие параметры — вроде расстояния между трубопроводами, диаметра в участках с зауженными частями, и так далее.

Формирование смет на обслуживание отопительной системы

Чем отличается смета на ремонт системы отопления от документа на выполнение монтажных работ? Прежде всего – значительно меньшими затратами

Однако в этом случае необходимо особое внимание уделить подбору расходных материалов. Они должны быть адаптированы к текущей системе. Сначала выполняется анализ будущих расходов на ремонт

Для этого определяется область неполадки теплоснабжения и подбираются материалы для ее ликвидации. В отличие от смет на установку отопления расходные компоненты не могут иметь большой ассортимент. Так, для химической промывки труб необходимо использовать специальную жидкость, найти аналог которой будет проблематично.

В целом при формировании сметы на ремонт системы отопления следует руководствоваться следящими правилами:

- Технические и эксплуатационные параметры заменяемых комплектующих должны полностью соответствовать старым, вышедшим из строя. Например, при замене отрезка пластиковой трубы следует выбрать такую же, сделанную из аналогичного материала и имеющую одинаковые геометрические размеры;

- Помимо стоимости новых компонентов заполняется смета на установку их в отопление;

- Обязательно учитываются транспортные расходы и услуги специалистов по ремонту.

Нередко в ремонтной смете отопления частного дома присутствуют комплектующие, которые приобретаются «про запас». Специалист может определить «слабые» места теплоснабжения и для выполнения оперативного ремонта посоветует купить самые необходимые комплектующие.

Смета на промывку труб и радиаторов отопления

Очистку теплоснабжения от скопившейся грязи и известкового налета следует выполнять минимум 1 раз в 3-4 года. Это зависит от состава теплоносителя и материала изготовления труб радиаторов. Для стальных моделей периодичность меньше, так как на их внутренней поверхности формируется коррозионная прослойка.

Корректно сформированная смета на промывку отопления напрямую зависит от выбранной технологии. При химической очистке большую часть затрат будет составлять специальный состав. Для гидравлической системы в смете на промывку отопления обязательно указывается стоимость (аренда) аппарата для выполнения этой работы.

К особенностям заполнения этого типа документа можно отнести следующее:

- Обязательно учитываются расходы на проведение анализа степени загрязнения трубопровода и радиаторов. Без этого смета на очистку отопления будет не полной;

- После выполнения всех профилактических мероприятий проверяется текущее состояние системы;

- Учитываются расходы по утилизации загрязненной жидкости. Если работу выполняет специализированная компания — в промывочной смете теплоснабжения частного дома чаще всего этот пункт не указывают.

Отдельную категорию работ составляет промывка теплообменника котла. Так же как и при заполнении сметы на установку системы отопления, дополнительно в расходы будут включены работы по разборке и сборке отопительного прибора. Делать промывку теплообменника проточным способом не рекомендуется.

В чём назначение гидравлических испытаний?

Определенное рабочее давление существует у каждой системы отопления. Именно этим параметром определяется степень обогрева в том или ином помещении. То же касается качества тепловых потерь, циркуляции теплоносителя. В результате рабочие показатели выбирают в зависимости от множества факторов:

- Качество магистрали.

- Этажность.

- Тип здания.

В трубопроводе появляются разнообразные гидравлические процессы, пока по ней движется тепловой носитель. Из-за этого иногда случаются перепады давления, которые получили название «гидроудары».

По причине таких нагрузок, износ трубопровода происходит в ускоренном режиме. Поэтому, во время гидравлических проверок, давление превышает обычные рабочие показатели.

Испытания обязательно проводятся в следующих случаях

- Когда дом отсоединяют от общей системы, для чего пользуются глухой заглушкой.

- Реставрации слоёв изоляции на трубопроводах, замена изношенных материалов.

- Усиления герметичности в системе. Например, при помощи использования дополнительных сальников.

- Проверки вентилей и арматуры, которые запирают другие элементы.

Финальные стадии испытаний предполагают применение кранов спускного типа.

Технология, по которой проводят опрессовку, включает себя подачи жидкости в трубопровод отопления, в результате чего предполагается сохранение умеренного давления, позволяющее полностью заполнить трубопровод. Только необходимо, время от времени спускать лишний воздух.

Технология опрессовки труб отопления

Для того, чтобы выявить проблемы, проводят гидравлические проверки, во время которых давление на 20-30 процентов больше рабочих показателей. Для этого применяется специальный насос. Манометр позволяет контролировать величину давления.

Когда оно достигнет максимума, его уровень должен быть неизменным на протяжении тридцати минут. Если оно стало снижаться – значит, есть участки, в которых герметизации нарушена.

Запорная арматура и прокладки становятся наиболее распространёнными причинами, по которым происходит нарушение герметизации. Радиаторы отопления и места изгибов так же часто являются местом появления дефектов. Трубопровод считается опрессованным только тогда, когда он полностью готов к дальнейшей эксплуатации.

Подготовка к проведению гидроиспытаний

4.1.1. Изделия и их элементы, подлежащие гидроиспытанию, должны быть приняты службой ОТК по результатам внешнего осмотра и неразрушающего контроля .

Величина испытательного давления для изделия не должна превышать максимально допустимой величины давления, на которое рассчитан гидростенд.

4.1.2. Крепеж и уплотнения, используемые при гидроиспытании, должны быть из материалов, предусмотренных в рабочих чертежах на изделие.

4.1.3. Контрольно-измерительные приборы, предохранительные устройства, арматура, заглушки, крепеж, прокладки и т.п. должны выбираться согласно маркировке на давление не ниже испытательного.

4.1.4. При установке испытываемого изделия на гидростенде на штатные или технологические опоры должно быть обеспечено его устойчивое положение, свободный доступ для осмотра и расположение дренажных отверстий («воздушников») в его верхней точке.

Схема гидроиспытания, технологический процесс и оснастка должны обеспечивать полное удаление воздуха при заполнении испытываемого изделия рабочей жидкостью.

4.1.5. Монтаж коммуникаций, установка требуемой арматуры, контрольно-измерительных приборов должны производиться в полном соответствии с утвержденной схемой гидроиспытания.

Все свободные отверстия испытываемого изделия должны быть заглушены.

Монтаж, оборудование и осмотр изделия на высоте более 1,5 м следует проводить со специальных площадок (лесов).

4.1.6. При монтаже фланцевых соединений резьбовые элементы должны затягиваться равномерно, поочередным затягиванием диаметрально противоположных («крест-накрест») с соблюдением параллельности фланцев.

Запрещается использовать гаечные ключи не соответствующие размеру гайки, нестандартные и (или) с удлинением рукоятки, а также молоток или кувалду.

4.1.7. При приготовлении рабочей жидкости с использованием люминофоров, консервантов, а также при нанесении индикаторных покрытий на контролируемые поверхности испытываемого изделия на участке гидроиспытаний должна быть включена система общеобменной приточно-вытяжной вентиляции.

О персонале и оборудовании

Насос для опрессовки отопления – классический пример дополнительного оборудования. Его подключают к основному контуру, чтобы контролировать повышаемое давление внутри труб.

Используются так же насосы, с ручными приводами, либо работающие от электричества. Для большинства бытовых задач ручных инструментов достаточно.

Ручные насосы развивают усилие в 25-50 бар. Этого хватает, чтобы проверить герметичность в небольшой пятиэтажке.

Установка для гидравлических испытаний ПРОММАШ ТЕСТ

Есть и другие преимущества, которыми отличаются именно ручные установки.

- Благодаря небольшим габаритам оборудования, возможно, его эффективное применение в пределах небольших помещений. Очень удобный вариант не только в эксплуатации личного характера, но и для деятельности профессионалов.

- Доступная цена на оборудование. Ручные прессы всегда славились демократичными ценниками.

- Рабочие параметры с диапазоном, удовлетворяющими потребности отопления среднего и малого класса. Обычной помпы хватает, чтобы нагнать давление, в два и более раз превышающее обычные рабочие показатели.

- Простая конструкция, известная своей высокой надёжностью и длительным эксплуатационным периодом. Насос имеет простую конструкцию, в которой просто нечему ломаться.

Электрические помпы используются для того, чтобы провести гидравлические проверки для крупных схем с большим количеством разветвлений.

Такие механизмы позволяют поддерживать давление, которого невозможно добиться при работе с другими ручными установками. В данном оборудовании обязательно присутствуют самовсасывающие насосы, способные нагнетать большое давление.

Электрические установки, имеют широкие возможности для подключения к трубопроводу отопления. Либо через сливной кран через шланг, либо для этого пользуются краном, через который труба заполняется жидкостью. Разъём для крана Маевского тоже может применяться в подобных подключениях.

У электрических машин есть специальные блоки управления. У них имеется дополнительная защита на случай перегрева. Пользователи сами задают предел для рабочих температур.

Если темрература поднимается выше данного уровня, тогда происходит сброс избыточного давления, после чего установка некоторое время не включается в работу, пока нужные параметры не придут в норму.

Разновидности испытаний, дополнительные сведения

В большинстве случаев, выполняются гидравлические проверки трубопроводов следующих типов.

- Водопроводные.

- Канализационные.

- Отопительные.

Чтобы проверить внутренние сети в отопительных системах, используют давление выше рабочего на 0,1 Мпа. Для самой низкой точки, давление в системе должно быть на уровне не больше 0,3 мПа. Все котлы должны быть отключены перед тем, как начнётся работа. Обязательна приостановка работы насосов расширения вместе с тепловыми пунктами.

Пока трубопровод наполняется водой, должен быть удалён весь воздух, имеющейся внутри.

Уровень давления надо координировать с администрацией ТЭЦ, если именно от неё работает конструкция, требующая проверки. Заключительный этап – проверка элементов на выработку тепловой энергии. На этом этапе окончательно регулируют каждый из приборов, входящих в ту или иную магистраль.

Как произвести гидравлические испытания систем отопления

Если испытания сетей проводятся в холодное время года, то требуется дополнительное утепление.

Информация о нормах по гидравлическому испытанию

- При проведении испытаний надо опираться на такие действующие нормативы, как НиТУХП-62, а так же СНиП III-Г.9-62.

- Проведение процедуры должен контролировать руководитель, если это происходит не в частном доме. Обычно такую функцию передают уполномоченному представителю руководителя, либо мастеру. Обязательно выполнение требований, которые предъявляются со стороны Госгортехнадзора, техника безопасности. Не обойтись без учёта технической документации по тому или иному объекту.

- Предварительная проверка обязательна для измерительных приборов, которые используются во время испытаний. Допустимо применение только манометров класса точности от 1,5 и выше, прошедших опломбирование.

Работа с альтернативными системами отопления

Рабочее давление в пределах 70 кПа характерно для эксплуатации паровых систем отопления и тепловых сетей. Чтобы провести испытание, требуется довести показатель до уровня 250 кПа. Измерение допустимо проводить в участке установки, который находится ниже всех.

Но есть паровые коммуникации, у которых давление выше. В таком случае во время тестирования, оно должно быть больше рабочего на 100 кПа. Важно знать, что эффективность испытания снизится, если в нижней точке характеристика не достигнет хотя бы 300 кПа.

Порядок выполнения работ

Для проведения опрессовки отопительной системы снимается расширительный бачок, перекрываются воздухоотводчики автоматического действия. Как правило, эта группа элементов дублируется отсекающими кранами, в этом случае их попросту перекрывают. Терморегуляторы, которыми оборудованы некоторые радиаторы, не рассчитаны на добавочное давление, поэтому их также следует исключить из контура.

Далее необходимо выполнить следующий порядок действий:

- при проведении периодического или аварийного тестирования, в начале, спускают теплоноситель;

- подключают опрессовочный аппарат, в любом подходящем для этого месте;

- заданное давление нагнетается в систему в два приема, чтобы избежать задержек воздуха в контуре;

- на первом этапе создают рабочее давление и выпускают воздушные пробки через клапаны на радиаторах;

- на втором этапе повышают давление до пределов, необходимых при тестировании, и выдерживают временной интервал, регламентированный в Минэнерго;

- в установленный промежуток времени давление не должно понижаться ниже указанной нормы, в противном случае необходимо искать утечку.

Установлены правила для технической эксплуатации разноплановых тепловых энергоустановок, в них Минэнерго рекомендует параметры опрессовочного давления для каждого типа систем отопления.