- Пилигримовый стан. горячая прокатка бесшовных труб на установках с пилигримовым станом

- Производство бесшовных труб

- Исследование и разработка технологии производства труб на пилигримовом стане с использованием контролируемой прокатки

- Способ и устройство для изготовления труб методом холодной пилигримовой прокатки

- Большая Энциклопедия Нефти и Газа

- Производство труб на пилигримовых агрегатах: состояние и перспективы

- Пилигримовая прокатка

Пилигримовый стан. горячая прокатка бесшовных труб на установках с пилигримовым станом

Горячая прокатка бесшовных труб на установках с пилигримовым станом

Впервые прокатка бесшовных труб началась на установках с пилигримовым станом (примерно в 1890 г.).

На этих установках прокатывают трубы круглого, квадратного и других сечений из углеродистых, низко- и средне- легированных сталей наружным диаметром от 48 до 650 мм с толщиной стенки от 2,25 до 50 мм и более; в большинстве случаев диаметр прокатываемых труб более 140 со стенками толщиной не менее 7—8 мм.

Длина труб, поставляемых с пилигримовых установок, обычно не превышает 22 м. Исходным материалом для прокатки являются круглые или многогранные слитки массой 1—3 т. При производстве труб ответственного назначения применяют катаную заготовку.

Технологический процесс получения гильз на установках с пилигримовым станом следующий. Нагретый до 1200—1220° С в методической печи слиток транспортируется на прошивную валковую клеть с диаметром валков 450—1000 мм. При получении толстостенной гильзы вытяжка на этой клети составляет 1,5—2,0. Обычно один прошивной стан обслуживает два пилигримовых стана.

На пилигримовом (периодическом) стане в гильзу вводится оправка (дорн); затем гильза вместе с оправкой подается в валки диаметром 600—1000 мм (в зависимости от диаметров прокатываемых труб). Частота вращения валков 40—90 об/мин.

Валки вращаются навстречу движению подаваемой гильзы. За каждый оборот валков гильза подвергается обжатию между дорном и калибром на длине подачи, которая обычно не превышает 30 мм.

Валки при вращении образуют круглый калибр с переменными высотой и шириной. В поперечном разрезе ручей одного валка можно разделить на три участка: рабочий конус («боек») с поверхностью переменного радиуса; полировочный с поверхностью постоянного радиуса; холостой или выпускной.

На первом участке происходит деформация гильзы с переходом ее в трубу, на втором — сглаживание неровностей на поверхности трубы и получение окончательных размеров диаметра и толщины стенки; на третьем — поворот гильзы с оправкой (дорном) и подача ее в валки.

Процесс прокатки на пилигримовом стане следующий. В положении I валки рабочими поверхностями начинают подвергать обжатию гильзу на длине подачи, при этом оправка вместе с гильзой смещается назад.

Подвергаемый обжатию между калибром и дорном металл в виде готовой трубы сдвигается с оправки (дорна) в противоположном направлении. Затем происходит сглаживание поверхности участка сформованной трубы (положения III), после чего она выходит из соприкосновения с валками, так как увеличивается ширина и высота калибра.

В этот отрезок времени (положение IV) оправка с гильзой подается при помощи специального устройства вперед, поворачиваясь на 90° вокруг продольной оси для обеспечения равномерного обжатия по всей окружности. Вращение валков стана и движение оправки с гильзой синхронизированы.

Раскатка гильзы в готовую трубу происходит за несколько минут, суммарная вытяжка при этом составляет 8—12.

Такая значительная вытяжка объясняется обжатиями за каждый оборот валков сравнительно небольшого участка гильзы, равного величине подачи. Число подач при раскатке зависит от ряда факторов и составляет обычно 120—180.

Прошивка слитков в гильзу и раскатка гильзы в готовую трубу осуществляются, как правило, с одного нагрева. Гильзу на пилигримовом стане раскатывают не до конца, задняя ее часть остается недокатаной.

Эта часть, как и передний неровный отрезок трубы, обрезается на салазковых пилах; здесь же при необходимости трубы разрезаются на нужные длины, затем проходят калибровку и другие отделочные операции.

Примерный план одного из станов для горячей прокатки бесшовных труб. Технологический процесс прокатки труб на этом стане следующий. Слитки, нагретые в методических печах, подаются к прошивочному стану.

После прошивки гильза направляется к одной из клетей пилигримового стана, где прокатывается до размера трубы с заданным диаметром и толщиной стенки.

Готовая труба передается к центральному отводящему рольгангу, на линии которого установлена дисковая пила, предназначенная для обрезки переднего и заднего концов раската.

Обрезанный раскат нагревается в промежуточной подогревательной печи до температуры 900—1000° С и задается в калибровочный стан, где трубе придается сечение правильного круга с точным размером наружного диаметра. Калибровочный стан имеет диаметр валков 800 мм; величина обжатия на этом стане составляет 4— 5 мм, поэтому калибр делается почти без выпусков.

Если трубы не подвергаются калибровке, тогда они проходят правку в горячем состоянии на правильном стане, имеющем два наклонных гиперболоидных валка. Дальнейшие операции сводятся к обрези концов труб, разрезке труб на длины, нарезке резьбы на концах труб, навинчиванию муфт, гидравлическим испытаниям и т. д.

Производительность такого стана составляет примерно 50— 55 труб в час длиной 20—25 м наружным диаметром 300—500 мм и толщиной стенки 8,5—13 мм; при необходимости толщина стенки может достигать 20—22 мм.

| Так же происходит прокатка и на слябинге, с той лишь разницей, что у слябинга 4 … Применяются две принципиально различные технологии производства труб. … |

| Гибка прокаткой может быть осуществлена на станках, выполненных по трех- или … Во время гибки на выпуклой части трубы (затылке) металл растягивается и … |

Источник: http://biblo-ok.ru/biblio-ok/spravochnik-179-prokat-metalla/147-page.php

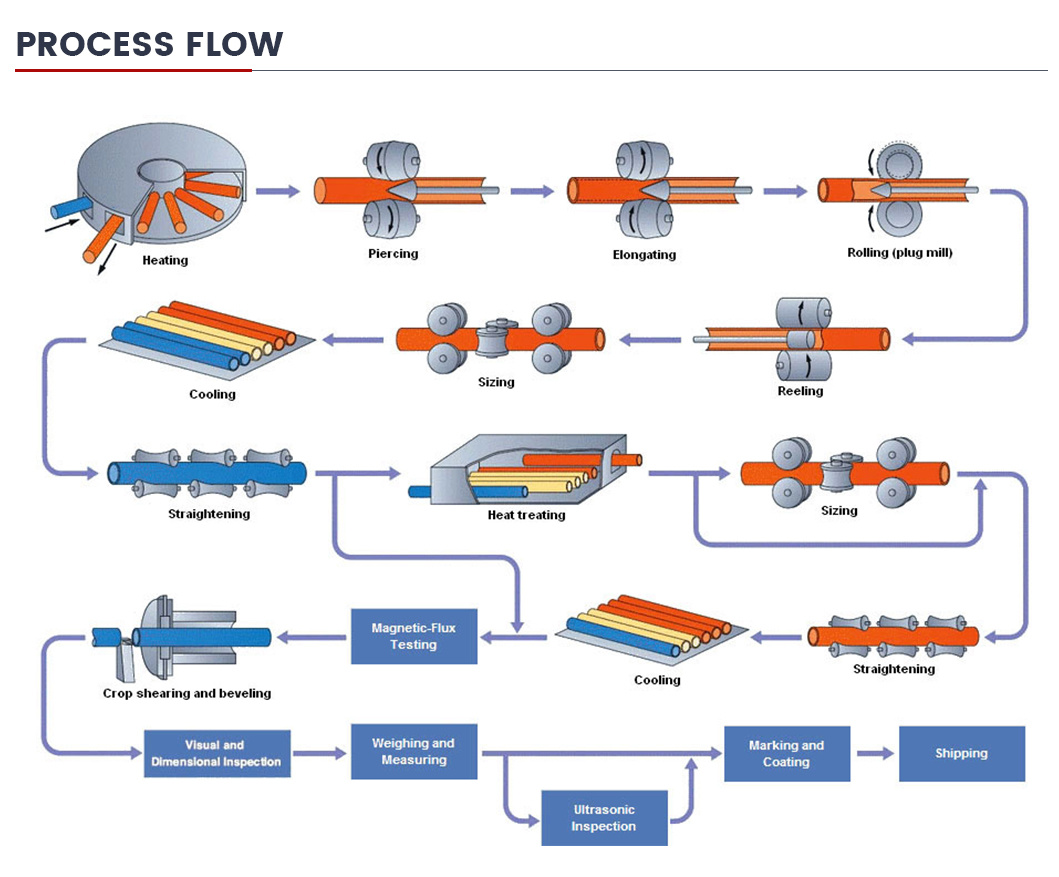

Производство бесшовных труб

Главная страница » Производство бесшовных труб

Производство бесшовных труб. Бесшовные трубы прокатывают на пшшгримовых станах, установках с автоматическим станом и на непрерывных станах.

Исходный материал для прокатки труб на пилигримовых станах — круглые и граненые слитки диаметром 250 — 600 мм, массой 0,6 — 3 т или катаные заготовки. Трубные гильзы из крупных и граненых слитков с большим числом граней и круглых заготовок получают на валковом прошивном стане, а из граненых слитков с небольшим числом граней и квадратных заготовок — прошивкой на прессах.

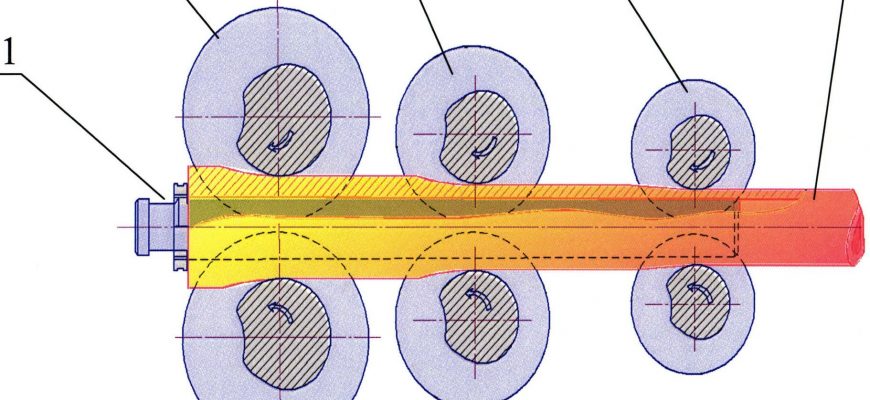

Прошивной стан, или стан поперечно-винтовой прокатки (рис. 1) имеет два рабочих косорасположениых валка 1, вращающихся в одном направлении, и два направляющих холостых валка 4.

Рабочие валки прошивных станов представляют сочетание обычно двух усеченных конусов с промежуточным цилиндрическим участком. Угол наклона рабочих валков друг к другу составляет 6—12° .

Рис. 1. Получение трубной гильзы на Прошивной стан, или стан прошивном стане валкового типа: поперечно-винтовой прокатки 1 — рабочий валок; г —заготовка; 3 — оправка.

Заготовка поступает в прошивной стан под небольшим углом к каждому из рабочих валков. Некоторый наклон рабочих валков относительно прошиваемой заготовки обеспечивает ей одновременное вращательное и поступательное движение.

При прокатке в центральной зоне слитка или заготовки образуется разрыхленная полость, правильную форму которой придает оправка (дорн), устанавливаемая между валками на пути движения металла.

Диаметр оправки должен быть равен диаметру отверстия в гильзе. Полученную гильзу прокатывают затем в трубу заданных размеров на пилигримовом стане, имеющем валки с калибром переменного профиля (рис. 2).

Валки вращаются в разные стороны с одинаковой скоростью; направление их вращения обратно направлению подачи гильзы.

При вращении валков размеры калибра в свету непрерывно изменяются и, следовательно, профиль калибра за полный оборот валков получается переменным.

Рис. 121. Схема пилигримовой прокатки за один оборот валков: а — положение гильзы в момент подачи в калибр и в конце прокатки; 6 — период начала и конца раскатки участка трубы валками.

При максимальном диаметре ручья валки образуют холостой калибр (рис. 2, положение Ⅰ), размеры которого больше диаметра гильзы; в этот момент гильза вместе с продетым внутрь нее дорном автоматически продвигается вперед на величину подачи.

При дальнейшем вращении валков размеры калибра постепенно уменьшаются, и валки обжимают гильзу (положение Ⅱ); обжатие возрастает с уменьшением диаметра ручья.

Валки обжимают захваченный кольцеобразный участок гильзы в направлении их вращения, а гильза вместе с дорном перемещается назад (положение Ⅲ).

После поворота валков на 360° вновь раскрывается холостой калибр и гильза снова подается в валки. Одновременно с подачей осуществляется поворот гильзы на 90°. После раскатки гильзы дорн извлекают из трубы. Прокатка следующей трубы производится на новом дорне, а дорн, бывший в работе, смазывают и подготавливают для дальнейшего использования.

При прокатке бесшовных труб прошивку заготовки в гильзу осуществляют также на ста пах с грибовидными (рис. 3, а) и дисковыми (рис. 3,6) валками.

Рис. 3. Типы прошивных станов: а — с грибовидными валками: 6 — с дискокьгми волками.

Последующая прокатка гильзы в трубу может производиться на автоматическом реверсивном стане дуо, валки которого имеют ряд круглых калибров. В калибр вставляют оправку, удерживаемую на месте стержнем. Просвет, образуемый калибром и оправкой, определяет толщину стенки прокатываемой трубы.

Прокатку осуществляют за два прохода, независимо от толщины стенки трубы. Затем трубу обкатывают на раскатной машине для улучшения ее наружной и внутренней поверхности, устранения неровностей, рисок, овальности и неравномерной толщины стенок.

После обкатки трубы направляют в калибровочный стан для получения заданного диаметра.

Гильзы прокатывают также на непрерывных станах с общим приводом для всех клетей или с индивидуальным приводом для каждой клети. После прокатки на непрерывном стане трубы калибруют или редуцируют (уменьшают их диаметр). Применение редукционных станов позволило значительно повысить производительность непрерывных агрегатов.

Источник: http://www.pipe-technology.ru/pipe.php?id=6

Исследование и разработка технологии производства труб на пилигримовом стане с использованием контролируемой прокатки

В настоящий момент в мире эксплуатируется не менее 18 трубопрокатных установок с пилигримовыми станами.

Способом горячей пилигримовой прокатки изготавливают практически все виды горячедеформированных труб: нефтепроводные, котельные, обсадные, бурильные и так далее. Эта технология была самой популярной в Европе до 1975/1980 гг.

Постепенно происходит вытеснение пилигримовых установок станами других типов, например непрерывными станами прокатки на удерживаемой или подвижной оправке с технологией МРМ и РС^.

Ряд недостатков пилигримовой прокатки вызвал выделение выраженной специализации пилигримовых станов на прокатке труб диаметром от 250 до 660 мм с толщиной стенки более 15 мм, в основном котельных и специального назначения для машиностроения. В указанном диапазоне размеров труб порядка 70% труб изготавливают на пилигримовых станах.

В последние годы, происходит интенсивное освоение месторождений нефти и газа в районах крайнего севера России, растут требования со стороны машиностроения к механическим свойствам труб. При этом, получение механических свойств труб требует проведения термической обработки с отдельного нагрева.

Совмещение термообработки с прокаткой — термомеханическая обработка позволяет существенно снизить себестоимость готовой продукции.

В СССР была разработана высокотемпературная термомеханическая обработка, ставшая одним из наиболее распространенных сейчас в мире видов термомеханической обработки [1]. Она позволила повышать механические свойства горячекатаного проката массовых сортов стали, применяемых в современном машиностроении, без дополнительного легирования и термической обработки.

Очень близким к термомеханической обработке, и часто ошибочно отождествляемым с ней, является процесс контролируемой прокатки. П. Д.

Одесский определяет понятие «контролируемая прокатка» как: «Технология прокатки, при которой строго регламентируется температура начала и конца процесса, а также степень обжатий в каждом проходе с целью получения комплекса высоких механических свойств» [2].

Впервые элементы контролируемой прокатки были применены в России при освоении производства судостроительной стали [3]. Сейчас не менее 50% горячекатаного листа изготавливается с использованием контролируемой прокатки.

Проводилось и сейчас проводится много исследований контролируемой прокатки применительно к трубному производству, они нашли широкое распространение при производстве труб на установках различного типа [с 4 по 10] ('www.vpu7.lg.

ua', 25).

Применяемые же в настоящий момент технологии контролируемой прокатки на трубопрокатных установках с пилигримовыми станами не отличаются разнообразием. Во всех случаях пилигримовый стан исключается из рассмотрения. В работах В. М.

Янковского указывалось на целесообразность внедрения высокотемпературной термомеханической обработки на редукционных станах установок с пилигримовыми станами [И], что и нашло отражение в мировой практике.

На многих установках с пилигримовыми станами редукционный стан отсутствует, а величина деформации в калибровочном стане крайне мала, и на них невозможно провести контролируемую прокатку или высокотемпературную термомеханическую обработку.

Установки такого типа, оснащают печами для подогрева перед калибровкой, на которых проводят нормализацию в линии трубопрокатной установки [12],[13].

Вместе с тем, проводившиеся ранее исследования, включая и работы В. М. Янковского, не в полной мере рассматривали возможности и суть процесса пилигримовой прокатки.

Они строились на величине общей деформации в стане, скорости движения трубы и температуре прокатки. Не учитывался дробный характер деформации, то есть главная особенность процесса, обуславливающая большие общие деформации в пилигримовом стане.

Непосредственно во время прокатки величина дробности деформации может изменяться регулированием величины подачи.

Введение понятия дробности деформации в пилигримовом стане позволяет предположить о возможности проведения, так называемой, рекристаллизационной контролируемой прокатки, включающей дробные деформации выше температуры рекристаллизации и быстрое охлаждение при достижении температуры рекристаллизации.

При этом после каждого этапа деформации происходит рекристаллизация или формируются условия для её протекания после деформации, что измельчает зёрна аустенита, охлаждение закрепляет результат обработки, не допуская роста зёрен аустенита при охлаждении.

Поэтому, исследования направленные на определение возможности применения контролируемой прокатки на пилигримовом стане является актуальной задачей и представляет как научный, так и практический интерес.

Источник: https://vpu7.lg.ua/w/819960

Способ и устройство для изготовления труб методом холодной пилигримовой прокатки

Область изобретения

Изобретение касается устройства и способа для изготовления труб методом холодной пилигримовой прокатки посредством прокатного стана, включающего в себя опертую по меньшей мере на один упор стержня оправки прокатную оправку, а также по меньшей мере два воздействующих на трубу снаружи инструмента для обработки давлением, предпочтительно наружные валки, и измерительное устройство для определения толщины стенки трубы во время процесса обработки давлением.

Под холодной пилигримовой прокаткой понимается способ дополнительной обработки бесшовных труб из первоначального формата в конечный формат. Целью пилигримовой прокатки является уменьшение наружного диаметра и толщины стенки изготовленных бесшовным методом труб.

При этом исходный материал, так называемая трубная заготовка, обычно пропускается через пару валков, которая имеет коническую калибровку и которая выполняет на трубной заготовке периодическое вращательно-поступательное движение.

Внутрь трубной заготовки помещается оправка для прокатки.

Обычно при этом изготавливаются трубы с соблюдением особенно узких допусков на размеры, равных до 5/100 мм. До настоящего времени для контроля качества после осуществления процесса обработки давлением выборочно отбирались пробы труб и проводились замеры.

Если толщина стенки могла выйти из поля допуска или уже выходила, до настоящего времени прокатный стан останавливался, и положение оправки для прокатки корректировалось. Однако это приводило к тому, что быстро возникающие изменения толщины стенки оставались нераспознанными, и приходилось регулярно останавливать прокатный стан для корректировки размеров.

Подтверждение успешной корректировки размеров было возможно также только тогда, когда была обработана давлением по меньшей мере одна целая другая труба.

Следовательно, осуществляемое во время процесса обработки давлением неразрушающее измерение результата обработки давлением было бы, например, достижимо с применением традиционной ультразвуковой технологии измерения.

Однако этому мешают, с одной стороны, особенно малая геометрия заготовки и особенно узкие значения допусков, и к тому же также прилипающая к заготовке смазочная пленка, которая при процессе обработки давлением вынужденно и неизбежно попадает на поверхность заготовки.

Из EP 1 102 033 B1 уже известен способ и устройство для бесконтактного измерения толщины стенки труб онлайн (в реальном времени) в горячем состоянии. При этом при попадании импульсного лазера на стенку деформированной горячим методом заготовки не только испаряется прилипающая к поверхности смазочная пленка, но и небольшая часть самой поверхности заготовки тоже.

Вследствие абсорбции энергии лазера в поверхности трубы и частично произошедшего испарения чрезвычайно тонкого поверхностного слоя в трубе возникает ультразвуковой импульс, который входит в стенку трубы перпендикулярно поверхности трубы.

Возникший таким образом ультразвуковой импульс отражается от внутренней поверхности трубы, возвращается к наружной поверхности, снова отражается и так далее, так что в измеряемом продукте возникает последовательность ультразвукового эхо с уменьшающейся амплитудой.

Отраженный ультразвуковой импульс создает на наружной поверхности трубы колебания в субминиатюрном диапазоне, которые, в свою очередь, бесконтактно с помощью второго лазера могут регистрироваться в режиме непрерывного облучения с использованием эффекта Допплера.

Применение неразрушающих способов измерения для процесса холодной пилигримовой прокатки из уровня техники, однако, не известно.

Более того, применявшиеся до сих пор способы измерения следуют также принципу выполнения измерений после осуществления обработки давлением и отбора проб и после этого корректировки с использованием опытных данных изменения отдельных или некоторых параметров обработки давлением, а затем повторной проверки результата этого изменения параметров после другого завершенного процесса обработки давлением.

Задача изобретения

Поэтому задачей изобретения было представить автоматизированный способ изготовления и надлежащее устройство для него, которые в состоянии обеспечить возможность перестановки положения по меньшей мере одного инструмента для обработки давлением при холодной пилигримовой прокатке на основании данных измерения, полученных во время процесса обработки давлением.

Эта задача в смысле изобретения решается посредством устройства, обладающего признаками п.1 формулы изобретения, а также способа, обладающего признаками п.10 формулы изобретения. Предпочтительные варианты осуществления изобретения изложены в соответствующих зависимых пунктах формулы изобретения.

В соответствии с изобретением устройство для перестановки положения соединено рабочим соединением с упором стержня оправки и, кроме того, соединено с измерительным устройством.

Предпочтительно соединение устройства для перестановки положения с измерительным устройством осуществляется, кроме того, через устройство управления, которое особенно предпочтительно соединено с запоминающим устройством для регулировочных и/или рабочих параметров.

Благодаря этому становится возможным воздействие с учетом данных измерения, полученных во время процесса обработки давлением, при необходимости онлайн, и предпочтительно практически без замедления на текущий процесс обработки давлением.

В соответствии с изобретением это осуществляется с помощью устройства для перестановки положения, посредством которого может устанавливаться положение прокатной оправки.

Это приводит не только к тому, что обнаруженные дефекты могут практически незамедлительно устраняться, также воздействия перестановок положения на процесс прокатки в целом могут практически незамедлительно отслеживаться и при необходимости корректироваться.

В одном из предпочтительных вариантов осуществления изобретения во время процесса обработки давлением определяется отклонение толщины стенки от заданного значения или от поля допуска.

Это происходит особенно предпочтительно при сравнении данных измерения к заложенным в блоке управления и, в частности, его памяти значениям и сравнительным данным.

Таким образом создается устройство, которое автоматически контролирует соблюдение требуемого допуска на протяжении всего процесса обработки давлением и предпочтительно также обеспечивает принятие надлежащих мер.

Измерительное устройство предпочтительно представляет собой лазерное ультразвуковое измерительное устройство (LASUS), посредством которого возможно практически неразрушающее и надежное онлайновое измерение толщины стенки трубы, полученной методом холодной пилигримовой прокатки, особенно просто доступными средствами и при достижении особенно точных результатов измерений.

Обычно толщина стенки определяется не только в одном постоянном положении трубы. Напротив, процесс холодной пилигримовой прокатки вызывает регулярное вращение трубы вокруг ее продольной оси.

При этом только лишь за счет предпочтительной неподвижной установки измерительного устройства и за счет осуществляющегося при этом относительного движения трубы относительно этого измерительного устройства возможен охват измерением всего периметра деформируемой трубы.

Кроме того, предпочтительно, если выполняется не только одно измерение в одном определенном месте трубы, а множество измерений, например, с соблюдение заданной частоты, на протяжении всего процесса обработки давлением.

Тем самым также благодаря определению зарегистрированных данных измерения простыми средствами может сокращаться до минимума воздействие вероятных ошибок измерения.

По одному из предпочтительных вариантов осуществления изобретения прокатная оправка опирается по меньшей мере на один упор стержня оправки, который включает в себя по меньшей мере один зажимной клин, посредством которого может осуществляться как перестановка положения оправки для прокатки, так и ее фиксация в заданном положении. Особенно предпочтительно, если движение по меньшей мере одного зажимного клина осуществляется посредством зажимного цилиндра и/или винта. Также предпочтительна, однако, перестановка положения упора стержня оправки с использованием одного или нескольких цилиндров. Благодаря этому создается устройство, которое при использовании особенно простых в изготовлении и доступных средств позволяет получить точную установку и фиксацию прокатной оправки в заданном положении. Установка осуществляется при этом плавно в любое заданное положение.

Особенно предпочтительно для достижения цели изобретения к тому же, если не только прокатная оправка установлена в предлагаемом изобретением прокатном стане с возможностью регулирования, но также и воздействующие на трубу снаружи инструменты для обработки давлением, предпочтительно наружные валки, устроены так, что они также обладают возможностью регулирования.

С помощью надлежащих средств установки наружных валков межвалковый зазор может предпочтительно регулироваться произвольным образом и при необходимости дополнительно юстироваться, чтобы при взаимодействии с прокатной оправкой изготавливать трубу с наибольшей возможной круглостью и наименьшими возможными отклонениями от заданного значения наружного диаметра и толщины стенки.

Особенно предпочтительно это достигается тогда, когда по меньшей мере один воздействующий на трубу снаружи инструмент для обработки давлением, предпочтительно наружный валок, также соединен с измерительным устройством.

Благодаря этому достигается, что перестановка положения и дополнительная юстировка всех участвующих в процессе обработки давлением инструментов для обработки давлением, предпочтительно полностью автоматизированная, может быть достигнута тогда, когда всем инструментам для обработки давлением предоставляются полученные от измерительного устройства данные измерения.

По второму аспекту изобретения предоставляется способ для изготовления труб методом холодной пилигримовой прокатки посредством прокатного стана, который включает в себя опирающуюся по меньшей мере на один упор стержня оправки прокатную оправку, а также по меньшей мере два воздействующих на трубу снаружи инструмента для обработки давлением, а также измерительное устройство для определения толщины стенки трубы во время процесса обработки давлением. В соответствии с изобретением по меньшей мере одно устройство для перестановки положения посредством по меньшей мере одного упора стержня оправки соединено с измерительным устройством и выполняет перестановку положения прокатной оправки тогда, когда измерительное устройство определяет отклонение толщины стенки от заданного значения или от поля допуска. С помощью этого способа обеспечиваются преимущества и эффекты, уже перечисленные выше в связи с первым аспектом изобретения.

Особенно предпочтительно, если перестановка положения оправки для прокатки выполняется уже во время процесса обработки давлением, и благодаря этому предпочтительно автоматически может выполняться корректировка отклонений, определенных во время процесса обработки давлением.

Предпочтительно толщина стенки определяется по всему периметру трубы, чтобы благодаря этому иметь возможность, с одной стороны, определять равномерность толщины стенки, а с другой стороны, при необходимости также форму трубы.

В соответствии с изобретением предусмотрено по меньшей мере одно, предпочтительно только одно неподвижно установленное измерительное устройство, посредством которого может осуществляться измерение толщины стенки также по всему периметру трубы. Посредством частичного вращения трубы вокруг ее продольной оси, происходящего при каждой подаче трубы внутри прокатного стана, может осуществляться снятие данных измерений по всему периметру трубы особенно простыми средствами.

Особенно предпочтительно при осуществлении предлагаемого изобретением способа также, если при необходимости дополнительно к оправке для прокатки переставляется по меньшей мере один воздействующий на трубу снаружи инструмент для обработки давлением, чтобы иметь возможность противодействовать отклонениям толщины стенки от заданного значения или от поля допуска.

Ниже изобретение поясняется подробнее со ссылкой на две фигуры, на которых показаны предпочтительные варианты осуществления предлагаемого изобретением устройства.

На фигурах показано:

фиг.1: схематичный вид сбоку предлагаемого изобретением устройства; и

фиг.2 схематичный вид изображенного на фиг.1 устройства в сечении A-A.

На фиг.1 показано устройство 1 для изготовления труб методом холодной пилигримовой прокатки, причем применяемый для этого прокатный стан включает в себя опирающуюся по меньшей мере на один упор 3 стержня оправки прокатную оправку 2, а также прокатную клеть 4 с установленными в ней наружными валками 4a и 4b.

При воздействии устройства 1 происходит обработка давлением трубой заготовки, которая движется слева направо через устройство 1. Между конически сужающейся прокатной оправкой 2 и наружными валками 4a, 4b происходит обработка давлением с получением трубы 8 с постоянной толщиной стенки, которая может определяться в измерительном устройстве 5.

Измерительное устройство 5 через блок управления 6 соединено с устройством 7 для перестановки положения упора 3 стержня оправки и может при использовании устройства 7 для перестановки положения вызывать движение оправки для прокатки как в направлении стрелки 9, так и в отношении установки наклона прокатной оправки 2 относительно межвалкового зазора между наружным валками 4a, 4b.

Фиг.2 представляет собой схематичный вид устройства 7 для перестановки положения предлагаемого изобретением устройства 1 в сечении A-A, указанном на фиг.1. Упор 3 стержня оправки фиксируется посредством зажимных клиньев 7a, 7b. Необходимое для фиксации усилие в примере осуществления, показанном на фиг.

2, создается нагружаемым в направлении двойной стрелки 10 гидравлическим цилиндром 11, служащим зажимным цилиндром. При этом для точной корректировки толщины стенки готовой трубы во время производства обычно прокатная оправка 2 в соответствии со стрелкой 9 смещается в направлении прокатки и против него.

Автоматическая перестановка происходит при этом, например, за счет того, что зажимной клин или, соответственно, клинья 7a, 7b отсоединяются от защищающего от непреднамеренного осевого движения зажимного цилиндра настолько, что упор 3 стержня оправки может смещаться серводвигателем 12 посредством винтового подъемного устройства 13 (сравн.

фиг.1) в направлении прокатки или против него. По достижении заданного пути перестановки в направлении стрелки 9 зажимной цилиндр снова нагружается нормальным давлением зажима, и процесс обработки давлением продолжает выполняться привычным образом.

Вся процедура перестановки может, кроме того, не только осуществляться автоматически, но и, помимо того, также выполняться во время самого процесса прокатки.

Спецификация позиций

1 Устройство

2 Прокатная оправка

3 Упор стержня оправки

4 Инструмент для обработки давлением

4a Наружный валок

4b Наружный валок

5 Измерительное устройство

6 Блок управления

7 Устройство для перестановки положения

7a Зажимной клин

7b Зажимной клин

8 Труба

9 Стрелка направления смещения оправки для прокатки

10 Стрелка направления нагрузки зажимного цилиндра

11 Зажимной цилиндр/гидравлический цилиндр

12 Серводвигатель

13 Винтовое подъемное устройство

Источник: https://edrid.ru/rid/216.012.9aec.html

Большая Энциклопедия Нефти и Газа

Cтраница 1

Пилигримовая прокатка обеспечивает прочную диффузионную сварку слоев. [1]

Пилигримовая прокатка труб осуществляется с чрезвычайно большой деформацией. Столь значительные деформации обусловлены напряженным состоянием металла ( на большей части поперечного сечения неравномерное всестороннее сжатие) и высокой дробностью деформации. Гильза с любой толщиной стенки обжимается до трубы конечного размера за несколько циклов. [2]

Режимпилигримовой прокатки ( число оборотов валков, величина подачи) устанавливается в зависимости от марки стали, диаметра и назначения прокатываемых труб, а также с учетом диаметра валков и состояния их рабочей поверхности. [3]

Процесспилигримовой прокатки является одним из наиболее сложных процессов пластической деформации металла.

В этом процессе сочетаются элементы ковки ( в начале процесса) с прокаткой, при которой в отличие от обычной продольной прокатки выходное сечение трубы, задаваемое сечение трубы и радиус валка являются переменными величинами. Кроме того, направление вращения пилигримовых валков противоположно направлению подачи гильзы. [4]

Процесспилигримовой прокатки труб является одним из наиболее сложных.

В этом процессе сочетаются элементы ковки ( в начале процесса) с прокаткой, при которой в отличие от обычной продольной прокатки выходное сечение трубы, задаваемое сечение трубы и радиус валка являются переменными величинами. Кроме того, направление вращения пилигримовых валков противоположно направлению подачи гильзы. [5]

| Мгновенный очаг деформации. [6] |

Припилигримовой прокатке в отличие от продольной размеры очага деформации по длине пилигримовой головки по мере вращения валков непрерывно изменяются, так как изменяются радиус бойка, ширина ручья, величина обжатия и толщина стенки пилигримовой головки. В связи с этим меняются также силовые и скоростные условия процесса. [7]

Припилигримовой прокатке различают три вида условий захвата металла валками: принудительный, естественный и затравочный. [8]

Припилигримовой прокатке дорн с гильзой совершает возвратно-поступательное движение. Характерными особенностями подающего аппарата новой конструкции являются возможность его регулировки по высоте, а также быстрой замены. В валки гильза задается обычно донным концом и только в исключительных случаях ( при большой кривизне гильзы или очень неровном донном торце) усадочным концом. [9]

| Захват при установившемся процессе. [10] |

Явление опережения припилигримовой прокатке имеет тот же характер, что и при обычной прокатке в круглых калибрах. [11]

| Основные технические характеристики пилигримовых станов. [12] |

Величина подачи припилигримовой прокатке оказывает решающее влияние на производительность стана и качество труб. Процесс прокатки ведут на предельных величинах подачи, допускаемых мощностью стана, соблюдая необходимую геометрию и должное состояние поверхности труб. [13]

Явление опережения припилигримовой прокатке имеет тот же характер, что и при обычной прокатке в круглых калибрах. Скорость движения металла в зоне вершин калибра в пределах каждого пилигримового шага также несколько больше горизонтальной составляющей окружной скорости гребня валка, а в зоне выпусков поверхность ручьев имеет большую окружную скорость, чем гильза. [14]

Таким образом, припилигримовой прокатке дорн с гильзой совершает возвратно-поступательное движение, а раскатанный участок гильзы постепенно сходит с дорна. [15]

Страницы: 1 2 3

Источник: https://www.ngpedia.ru/id335656p1.html

Производство труб на пилигримовых агрегатах: состояние и перспективы

Автор: Балакин В.Ф.,Угрюмов Ю.Д., Угрюмов Д.Ю., Белан К.С.

Категории: трубное производство

История, состояние, перспективы развития трубопрокатных агрегатов с пилигримовыми станами. Конструкции пилигримовых станов.

УДК 621.774.36

Балакин Валерий ФедоровичЗаведующий кафедрой технологического проектированияДоктор технических наук, профессор

Национальная металлургическая академия Украины

Угрюмов Юрий ДмитриевичВедущий инженер Института развития ОАО «Интерпайп НТЗ»Кандидат технических наук

ОАО «Интерпайп НТЗ»

Угрюмов Дмитрий Юрьевич Ведущий специалист отдела анализа качества

ОАО «Интерпайп НТЗ»

Белан Константин Сергеевич Ассистент кафедры технологического проектирования

Национальная металлургическая академия Украины

Памяти В.М. Друяна1 (1932 – 2004)

Производство труб на пилигримовых агрегатах: состояние и перспективы

Кажется невероятным, но еще 120 лет назад трубы получали лишь отливкой из чугуна или формовкой полос пудлингового2 железа и кузнечной сваркой.

В результате революционного изобретения братьев Маннесманн, которые предложили сначала получение из круглой заготовки (слитка) полой толстостенной трубы (гильзы) методом винтовой прошивки на короткой профильной оправке [1], а затем способ периодической раскатки гильзы на цилиндрическом дорне в тонкостенную трубу[2], был создан процесс горячей пилигримовой прокатки труб широкого сортамента, который остается востребованным и в 21 веке. В 70-е годы прошлого столетия в мире насчитывалось около 80 пилигримовых агрегатов, что соответствует примерно 160 пилигримовым станам, так как на одном агрегате эксплуатируются в среднем по два пильгерстана, работающих параллельно. По данным 1987 года в мире эксплуатировалось 49 пилигримовых агрегатов с 98 пильгерстанами. В результате морального и физического износа оборудования число действующих пилигримовых агрегатов продолжает сокращаться. При этом часть агрегатов была остановлена из-за падения спроса особенно на трубы нефтяного сортамента, другая часть претерпела реконструкцию с заменой способа производства. Еще 10 лет назад в Украине и России работало 7 пилигримовых агрегатов с 14 пильгерстанами: 3 агрегата в Украине и 4 – в России. В настоящем времени число действующих пилигримовых агрегатов в Украине и России сократилось до четырех, при этом в Украине эксплуатируется только агрегат 5-12” на ОАО «Интерпайп НТЗ». В современных условиях резкого колебания спроса на трубы на мировых рынках, низкого спроса на трубы на внутреннем рынке перспектива развития трубного производства (речь идет о горячекатаных бесшовных трубах) состоит в переориентации на универсальные способы производства труб, на которых экономически целесообразно производить как малые, так и большие партии труб. Пилигримовый способ как раз и относится к таким универсальным способам производства, так как переход на другой размер труб на пильгерстане занимает значительно меньше времени чем, например, на непрерывном многоклетьевом стане. Ввиду уникальности сортамента большие пилигримовые агрегаты находятся вне конкуренции и продолжают успешно эксплуатироваться в мире. Ранее в мире насчитывалось 12 таких агрегатов, причем один 8-16” работает на Челябинском трубопрокатном заводе. Малые пилигримовые агрегаты ввиду морального и физического износа останавливаются (консервируются) или реконструируются с заменой способа производства, в основном на непрерывный. Средние и большие пилигримовые агрегаты, как следует из технической литературы, проходят поэтапную модернизацию и реконструкцию без остановки производства. В настоящее время на ОАО «Интерпайп НТЗ» имеются два пилигримовых агрегата, первый 6-12” по схеме Маннесмана пущен в 1935 году, второй 5-12” по схеме Кальмеса пущен в декабре 1968 года. Оборудование первого агрегата изготовлено немецкой фирмой «Маннесман-Демаг», оборудование второго агрегата Чепельским машиностроительным заводом (Венгрия). Агрегат 5-12” находится в постоянной эксплуатации, а агрегат 6-12” законсервирован в связи с оптимизацией производства. Как следует из информационных источников[3] примерно 97% общего количества стальных горячекатаных труб в настоящее время производится на трубопрокатных агрегатах (ТПА) четырех видов: около 40% на ТПА с автоматическим станом или станом тандем; более 22% на ТПА с непрерывным оправочным станом; примерно 18% на ТПА с пилигримовым станом; до 10% на ТПА с трехвалковым раскатным станом. Приведенные данные свидетельствуют о важной роли, которую играет пилигримовый способ в производстве горячекатаных стальных труб. Вопрос о судьбе пилигримового агрегата 5-12” ОАО «Интерпайп НТЗ» является актуальным в плане его дальнейшей модернизации или реконструкции с заменой способа производства. Ставя задачи повышения эффективности работы ТПА путем модернизации и реконструкции мы часто знаем, что хотим получить в результате. Однако, к сожалению возникают большие трудности при достижении поставленных целей с наименьшими затратами в современных социально-экономических условиях, диктующих минимальные сроки окупаемости затраченных средств. Поэтому чем более масштабные задачи решаются предприятием в рамках программы технического перевооружения, тем большие риски, связанные с принятием недостаточно проверенных и эффективных решений. Следовательно принимаемые решения по перевооружению предприятия должны быть глубоко и всесторонне проработанными и максимально надежными. В связи с этим приоритет необходимо отдавать тем решениям, которые были опробованы на практике. Пилигримовый способ производства труб обладает неоспоримым преимуществом и прежде всего по широте сортамента получаемых труб, как по диаметру и толщине стенки, так и по маркам стали[4].

В то же время к недостаткам этого способа производства труб можно отнести следующее:

- недостаточная производительность пилигримовых станов;

- повышенная разностенность готовых труб;

- увеличенный расходный коэффициент металла при прокатке тонкостенных труб.

На протяжении длительного периода основными направлениями совершенствования процесса горячей пилигримовой прокатки труб считались следующие[5-11]:

- применение качественной непрерывнолитой заготовки, цена которой будет ниже цены слитков отлитых в изложницы;

- применение второго горячего передела труб после пильгерстана.

Почти 40 лет в мире используют непрерывнолитую заготовку для производства труб на ТПА с пилигримовым станом.

В настоящее время в связи с пуском в 2012 году ЭСПК «Днепросталь» на ТПА 5-12” начала поступать круглая непрерывнолитая заготовка, что позволит снизить расход металла.

Использование второго горячего передела труб после пильгерстана, когда последний является, по сути, заготовочным станом, позволяет резко улучшить все технико-экономические показатели ТПА, а именно: повысить производительность пильгерстана в 1,5-2 раза за счет увеличения подачи, повысить точность прокатываемых труб за счет снижения разностенности. При этом после пилигримовой прокатки и подогрева трубы раскатывают на трех- или двухвалковых раскатных станах (риллингах) с последующим калиброванием по наружному диаметру.

Однако в настоящее время направление применения второго горячего передела на ТПА с пильгерстанами перестало быть приоритетным по следующим причинам:

- достигнут большой прогресс в создании современных подающих аппаратов, позволяющих повысить производительность ТПА и точность прокатываемых труб;

- происходит усложнение технологии в связи с установкой двух косовалковых раскатных станов (риллингов) и соответствующее увеличение затрат;

- требуется удаление образовавшейся на трубе после подогрева окалины (особенно внутри), что обуславливает размещение специальной установки для сбива окалины, которая ранее не использовалась в производстве.

Современными тенденциями в развитии процесса горячей пилигримовой прокатки труб являются[12,13]:

- применение круглой непрерывнолитой заготовки;

- использование современных подающих аппаратов;

- автоматизация процесса пильгерования.

Пилигримовый агрегат 5-12”, спроектированный по схеме Кальмеса, включает следующее основное оборудование, изображенное на рис. 1.

Рис. 1.

Пилигримовый агрегат 5-12” ОАО «Интерпайп НТЗ» 1 – загрузочная решетка, 2 – весы, 3 – кольцевая нагревательная печь, 4 – установка гидросбива окалины, 5 – прошивной горизонтальный гидравлический пресс, 6 – кольцевая подогревательная печь, 7 – стан-элонгатор, 8 – пильгерстан, 9 – огневая резка труб, 10 – подогревательная печь с шагающими балками, 11 – 12-ти клетьевой калибровочный стан, 12 – 5-ти клетьевой калибровочный стан, 13 – холодильник, 14 – правильная машина, 15 – установка выдувки окалины.

В связи с переходом на использование в качестве исходного материала круглой непрерывнолитой заготовки наиболее целесообразным направлением модернизации ТПА 5-12” является применение прямой прошивки круглой заготовки в гильзу путем исключения из технологической линии прошивного гидравлического пресса 5 и кольцевой подогревательной печи 6.

При этом стан-элонгатор должен быть заменен на прошивной косовалковый стан, так как клеть стана-элонгатора морально и физически изношена. Это обеспечит экономию энергоресурсов и повышение точности труб. Актуальным вопросом является также размещение весов за установкой 15 выдувки окалины, что позволит более оперативно контролировать расход металла на участке проката.

С целью повышения точности труб актуальным является контроль массы погонного метра труб за пильгерстаном, что также позволит осуществлять оперативное управление средней толщиной стенки труб при прокатке.

Новые конструкции подающих аппаратов фирмы «МД» (Германия) отвечают современным требованиям, так как обеспечивают стабильную величину подачи металла в валки за счет применения гидромеханического механизма подачи, одного из главных условий повышения производительности пильгерстанов, точную кантовку гильзы в каждом цикле на 90° независимо от величины отката, надежное торможение раската при подаче в валки и автоматизацию процесса пилигримовой прокатки, в том числе затравки. Проблема состоит в том, что цена этих аппаратов достаточно высока (~ 8 млн. евро/шт), а для двух пилигримовых станов их нужно не менее 4-5. С учетом этого целесообразен путь более глубокого исследования действующих на ТПА 5-12” подающих аппаратов и проведения на них возможных модернизационных мероприятий. В связи с постепенным переходом на ТПА 5-12” на использование в качестве исходного материала круглой непрерывнолитой заготовки актуальным является вопрос снижения потерь металла в технологическую обрезь: затравку и пильгерголовку.

На рис. 2 приведена прокатанная на пильгерстане «плеть», которая состоит из основной годной части 2, длина которой ℓn является суммой мерных (кратных) частей, затравочного дефектного конца 1, длиной ℓnк. В свою очередь длина ℓnк складывается из ℓ1 – длины разлохмаченного конца и ℓ2 – длины участка повышенной разностенности.

Рис. 2. Прокатанная «плеть» на пилигримовом стане

1 – затравочный конец, 2 – основная годная часть трубы,

3 – пилигримовая головка.

Задний конец раската длиной ℓ3, удаляемый в обрезь, состоит из цилиндрического участка ℓц, собственно пилигримовой головки 3, длиной ℓг, и длины ℓх – участка с повышенной разностенностью, так называемого «хвоста».

Общие технологические потери металла на пилигримовом стане составляет 6-9% от массы исходной заготовки (слитка). При этом потери металла в пильгерголовку составляет ~75%, а в затравку ~25% от технологических потерь на пилигримовом стане.

Фактическая величина потерь металла в затравку и пильгерголовку зависит от размера прокатываемых труб: диаметра и толщины стенки, а относительная величина этих потерь от длины прокатываемых труб (одно, двух или трехкратной длины), причем с увеличением длины трубы относительная величина потерь металла снижается. Масса обрези трубы на пилигримовом стане может быть определена по известной эмпирической формуле:

,

где Sn – толщина стенки трубы на пилигримовом стане, м;

gn – масса 1 погонного метра трубы за пильгерстаном, кг/м;

gг – масса 1 погонного метра гильзы, кг/м.

Величина отрезаемого на пильгерстане затравочного конца должна быть минимальной и устанавливается в зависимости от состояния затравочного конца (сильно растрепанный конец, наличие закатов, трещин, плен и повышенной разностенности) в пределах:

- от 200 мм (для труб с толщиной стенки Sn>12 мм);

- до 700 мм (для труб с толщиной стенки Sn

Источник: http://www.metaljournal.com.ua/Pipe-and-tube-production-on-pilger-mills-current-state-and-trends

Пилигримовая прокатка

Производство труб на агрегатах с пилигримовыми станами является одним из основных и достаточно распространенных способов.

В настоящее время во всем мире находится в промышленной эксплуатации свыше 70 трубопрокатных агрегатов с пилигримовыми станами. Широкое применение эти агрегаты получили в странах Европы и в России.

Существенным нововведением определившим современное развитие пилигримовой прокатки явилось изменение способа получения гильзы.

До второй мировой войны гильзу из слитка для пилигримовых станов получали путем прошивки на двухвалковых станах винтовой прокатки.

Однако вследствие неблагоприятной схемы напряженно-деформированного состояния металла в осевой зоне прошиваемого слитка на внутренней поверхности гильз часто возникали дефекты разрушения в виде плен.

Кроме того для этих гильз характерна повышенная разностенность.

После второй мировой войны итальянским инженером Кальмесом (A. Calmes) совместно с фирмой «INNOCENTI» был предложен новый способ получения гильз из слитка (патент Великобритании №710893). Чтобы снизить количество внутренних плен слитки стали прошивать на гидравлическом прессе.

При этом получают полую толстостенную заготовку с донышком, напоминающую по форме стакан. Для прошивки донышка, уменьшения толщины стенки и снижения разностенности стакана последний затем подвергают раскатке на короткооправочном стане винтовой прокатки- элонгаторе (удлинителе).

В итоге качество гильз, получаемых по этому способу, а следовательно, и качество труб, изготовленных на ТПА с пилигримовыми станами, улучшилось как по чистоте поверхности, так и по точности толщины стенки.

При новом способе получения гильзы вместо обычного круглого слитка используют слиток многогранный, что приводит к улучшению качества наружной поверхности гильз и труб.

Новый способ получения гильз из слитка послужил мощным толчком для дальнейшего еще более широкого распространения горячей пилигримовой прокатки. В послевоенные годы были введены в эксплуатацию и реконструированы по схеме Кальмеса более 23 трубопрокатных агрегатов с пилигримовыми станами.

Обычно на старых пилигримовых установках калибровка труб по диаметру осуществлялась в одной клети. Новые пилигримовые установки оснащены многоклетевыми калибровочными и редукционными станами, что позволяет существенно расширить сортамент получаемых труб и одновременно повысить производительность ТПА путем перевода их на прокатку черновых труб больших диаметров.

Несмотря на указанные выше преимущества новая схема производства труб имеет ряд недостатков, таких как необходимость иметь дополнительное дорогостоящее оборудование — гидравлические пресс и печи для подогрева стакана.

Одним из вариантов дальнейшего совершенствования технологии пилигримовой прокатки является использование непрерывнолитой полой заготовки в качестве гильзы, что позволит значительно упростить процесс, улучшить качество и еще больше снизить себестоимость труб.

Другой вариант развития данной технологии связан с освоением прошивки непрерывнолитой сплошной заготовки на трехвалковом стане винтовой прокатки, исключающем образование плен на внутренней поверхности гильз, а также обладающим более высокой производительностью и маневренностью по сравнению с гидравлическим прессом.

В отечественной практике трубного производства первый опыт использования непрерывнолитой круглой заготовки на пилигримовых станах осуществлен в 1967 г. ЦНИИЧМ-НДТЗ. Однако до настоящего времени в России на ТПА с пилигримовым станом не используются непрерывнолитые заготовки.

При совершенствовании технологии раскатки большое внимание уделяется созданию новых конструкций быстроходных подающих аппаратов, обеспечивающих постоянство величины подачи гильзы в валки. Применение последних позволит увеличить скорость вращения валков и повысить производительность пилигримовых станов, а также существенно улучшит качество труб.

При пилигримовой прокатке большое значение имеет затравка переднего конца гильзы на которую расходуется до 15% машинного времени прокатки, а обрезь затравочного конца составляет 30-40% общих потерь металла. В связи с этим перспективными являются технологии профилирования переднего конца гильзы при помощи матриц, бойков или валков.

Применение таких гильз позволило бы не только уменьшить машинное время прокатки снизить расход металла, но и облегчило бы автоматизацию станов пилигримовой прокатки. Наконец повышение технико-экономических показателей процесса может быть достигнуто за счет совершенствования привода рабочих клетей. Известно предложение Ю.Ф.Шевакина и Б.Н.

Матвеева, согласно которому скорость валков изменяется в течение каждого их оборота. Достигается это при помощи специального механизма, преобразующего постоянную скорость двигателя в переменную скорость валков. При таком приводе имеется возможность повысить скорость валков во время обжатия трубы и снизить их скорость в момент холостого хода.

Последнее позволит сократить холостой участок ручья валка и ,соответственно, удлинить его рабочую часть. Последнее приведет к повышению подачи гильзы за один оборот валков ,а следовательно, к увеличению производительности пилигримовых станов. При этом также может быть повышено качество труб за счет увеличения длины полирующего участка валка.

На ряде зарубежных заводов применяют водоохлаждаемые дорны, что позволяет сократить время вспомогательных операций и повысить производительность пилигримовых станов Одновременно уменьшается температурный перепад на стадиях нагрева и охлаждения дорнов.

Это приводит к повышению их стойкости, а также к повышению точности толщины стенки трубы.

Для расширения сортамента и улучшения качества черновых и готовых труб, выпускаемых на ТПА с пильгер-станами прокатку на пилигримовых станах сочетают с последующей обработкой на раскатных и расширительных станах.

Источник: https://truba24.ru/library/article/43-piligrimovaya-prokatka